LAPORAN PRAKTIKUM PROSES PRODUKSI Perhitungan Manufacturing Time Pembuatan Poros Bertingkat dengan Mesin Bubut Novia Dwi Fitriany 12/329789/TK/39054 PROGRAM STUDI TEKNIK INDUSTRI JURUSAN TEKNIK MESIN DAN INDUSTRI FAKULTAS TEKNIK UNIVERSITAS GADJAH MADA 2013

Welcome message from author

This document is posted to help you gain knowledge. Please leave a comment to let me know what you think about it! Share it to your friends and learn new things together.

Transcript

LAPORAN PRAKTIKUM PROSES PRODUKSI

Perhitungan Manufacturing Time

Pembuatan Poros Bertingkat dengan Mesin Bubut

Novia Dwi Fitriany

12/329789/TK/39054

PROGRAM STUDI TEKNIK INDUSTRI

JURUSAN TEKNIK MESIN DAN INDUSTRI

FAKULTAS TEKNIK

UNIVERSITAS GADJAH MADA

2013

BAB I

PENDAHULUAN

1.1 Latar Belakang

Industri pengolahan atau manufaktur merupakan sektor yang mampu

memberikan kontribusi terbesar dalam memproduksi suatu barang atau jasa.

Seperti contohnya dalam membuat konstruksi bangunan yang sangat besar

hingga barang yang terkecil sekalipun seperti micro chip. Maka dari itu,

dibutuhkan sumber daya manusia yang handal dan mampu mengembangkan

teknologi dalam memenuhi kebutuhan yang sangat kompleks. Dalam

memenuhi kebutuhan yang kompleks ini mahasiswa diperkenalkan dengan

dunia manufaktur. Manufaktur adalah proses keindustrian untuk membuat

suatu barang dari suatu bahan baku melalui proses teknologi. Sedangkan

sebuah sistem manufaktur adalah sistem yang melakukan proses transformasi

atau konversi keinginan konsumen untuk menjadi produk jadi yang

berkualitas tinggi.

Untuk mendapatkan sebuah produk yang berkualitas tinggi, di dalam dunia

manufaktur ada cara untuk mempermudah dalam mendapatkan hal tersebut.

Maka, dibuatlah mesin-mesin yang dapat melakukan pemakanan benda kerja

secara cepat, tepat, dan konstan. Saat ini terdapat bermacam-macam mesin

yang digunakan dalam prroses manufaktur. Seperti mesin bubut, mesin frais,

mesin drill, mesin broaching. Dunia manufaktur dalam industri mesin yang

paling umum digunakan adalah mesin bubut dan mesin frais. Mesin bubut

merupakan mesin yang terbuat dari logam, yang memiliki fungsi utama

membentuk benda kerja dengan cara menyayat. Gerakan utama dari mesin

bubut adalah memutar benda kerja, sementara pemakanan dilakukan dari

samping atau depan. Dengan dikenalkannya proses dan jenis mesin

manufaktur, diharapkan mahasiswa mampu untuk menggunakan dan

mengembangkan mesin-mesin tersebut dalam industri manufaktur.

1.2 Tujuan Praktikum

Tujuan praktikum secara umum :

o Mengetahui cara dan proses pembubutan secara tepat.

o Kemampuan yang baik dalam menggunakan mesin bubut dan membuat

bentuk yang diinginkan pada benda kerja yang diinginkan.

o Mengetahui jumlah waktu dalam proses pembuatan suatu benda kerja.

o Membentuk poros bertingkat seperti pada gambar dibawah ini.

Tujuan praktikum secara khusus:

o Dapat mengoprasikan mesin bubut dengan benar dan tepat

o Menganalisa spesimen data yang diberikan

o Menganalisa permasalahan yang didapat selama praktikum

berlangsung

o Mengolah data yang didapat dari video praktikum

1.3 Manfaat Praktikum

o Mengetahui cara pengoperasian permesinan dari mesin bubut itu

sendiri dengan benar

o Mampu memahami benda kerja seperti apa yang akan dibuat

o Melatih ketelitian dalam mengukur spesimen dari sebuah gambar

dengan menggunakan alat ukur berupa jangka sorong

o Melatih kemampuan dalam membaca gambar (2D) dan kemudian

mengubahnya menjadi suatu bentuk yang nyata (3D)

BAB II

LANDASAN TEORI

2.1 Pengertian Mesin Bubut

Mesin bubut adalah suatu mesin perkakas yang digunakan untuk

memotong benda yang diputar. Bubut sendiri merupakan suatu proses

pemakanan benda kerja yang sayatannya dilakukan dengan memutar benda

kerja kemudian dikenakan pada pahat yang digerakkan secara translasi sejajar

dengan sumbu putar dari benda kerja. Mesin bubut digunakan untuk

melakukan berbagai operasi seperti cutting, knurling, drilling, facing, juga

membuat ulir dan bentuk tirus. Setiap operasi tersebut menggunakan

kecepatan yang berbeda dan dengan posisi pahat yang berbeda pula agar

ketika berputar terkena mata pahat yang paling tajam.Sehingga hasil benda

kerja tersebut berupa silinder.Mesin bubut digunakan dalam woodturning,

metalworking, metal spinning, thermal spraying / parts reclamation, dan

glass-working.

2.2 Bagian-Bagian Mesin Bubut

Mesin bubut memiliki empat bagian utama di antaranya adalah kepala

tetap, kepala lepas, eretan dan alas mesin. Berikut ini adalah bentuk

visualisasi dan penjelasan mengenai empat bagian utama tersebut:

a. Kepala Tetap

Kepala tetap terletak di bagian kiri mesin bubut dan merupakan bagian

utama dari mesin bubut. Bagian ini digunakan untuk menyangga poros

utama, yaitu poros yang digunakan untuk menggerakan spindel. Di dalam

spindle terdapat alat yang digunakan untuk menjepit benda kerja. Spindel

ini merupakan bagian terpenting dari sebuah kepala tetap. Selain itu, poros

yang terdapat pada kepala tetap ini digunakan sebagai dudukan roda gigi

untuk mengatur kecepatan putaran yang diinginkan. Dengan demikian,

dalam kepala tetap terdapat sejumlah rangkaian roda gigi transmisi yang

meneruskan putaran motor menjadi putaran spindel.

b. Kepala Lepas

Kepala lepas adalah bagian dari mesin bubut yang letaknya di

sebelah kanan dan dipasang di atas alas atau meja mesin. Bagian ini

berfungsi sebagai tempat untuk pemasangan senter yang digunakan

penopang benda kerja atau untuk menahan benda kerja yang bentuknya

panjang,dan sebagai tempat atau dudukan penjepit mata bor pada saat

melakukan pengeboran.

Kepala lepas ini dapat digerakkan atau digeser sepanjang alas atau

meja mesin dan dikencangkan dengan perantara mur dan baut atau dengan

tuas pengencang. Selain digeser sepanjang alas atau meja mesin, kepala

lepas juga dapat digerakan maju mundur (arah melintang).

c. Alas Mesin

Alas mesin adalah bagian dari mesin bubut yang berfungsi sebagai

pendukung eretan dan kepala lepas, serta sebagai lintasan eretan dan

kepala lepas. Alas mesin ini memiliki permukaan yang rata dan halus.

Namun jika terjadi keausan pada alas mesin bubut maka hasil pembubutan

menjadi tidak presisi.

d. Eretan (carriage/support)

Eretan adalah bagian mesin bubut yang berfungsi sebagai

penghantar pahat bubut sepanjang alas mesin. Eretan terdiri dari tiga

jenis, yaitu:

Eretan bawah yang berjalan sepanjang alas mesin

Eretan lintang yang bergerak tegak lurus terhadap alas mesin

Eretan atas yang digunakan untuk menjepit pahat bubutdan mengatur

majunya pahat ketika proses pembubutan ulir, pembubutan tirus,

champer dan lain lain dan memiliki ketelitian 0,01mm

Eretan dapat diputar ke kanan atau kekiri sesuai dengan sudut yang

dikehendaki dan dapat digerakkan secara manual maupun otomatis.

Bagian lengkap dari mesin bubut dapat dilihat pada gambar berikut :

Keterangan:

1. Head stock

2. Knob pengatur kecepatan putaran

3. Handle pengatur putaran

4. Chuck, berfungsi untuk menjepit suatu benda kerja dan dimana chuck

tersebut ada yang berbentuk chuck segitiga dan chuck segiempat.

5. Benda kerja

6. Pahat

7. Tool post dan eretan atas. Penjepit pahat digunakan untuk menjepit

pahat atau untukmemegang pahat, dan bentuknyabermacam-macam.

8. Eretan lintang

9. Bed Mesin

10. Senter jalan

11. Tail stock

12. Pengunci barel

13. Lead screw

14. Feeding shaft

15. Roda pemutar atau penggerak eretan memanjang

16. Rem mesin

17. Main switch

18. Coolant motor switch

19. Tabel mesin

20. Pengatur arah feeding shaft

21. Handle lead screw

2.3 Jenis-jenis Mesin Bubut

Jenis mesin bubut secara umum dapat diklasifikasikan dalam :

a. Mesin bubut ringan

Mesin ini dimaskudkan untuk latihan dan pekerjaan ringan. Bentuk

peralatannya kecil dan sederhana. Dapat diergunakan untuk mengerjakan

benda yang berukuran kecil.

b. Mesin bubut sedang

Mesin ini lebih cermat konstruksinya dan dilengkapi dengan

penggabungan peralatan khusus. Oleh karena itu, mesin ini digunakan

untuk pekerjaan yang lebih banyak variasinya dan lebih teliti. Fungsi

utama adalah menghasilkan atau memperbaiki perkakas secara produksi.

c. Mesin bubut standar

Mesin ini dibuat lebih berat, daya kudanya lebih besar daripada yang

dikerjakan mesin bubut ringan dan mesin ini merupakan standar dalam

pembuatan mesin-mesin bubut pada umumnya.

d. Mesin bubut meja panjang

Termasuk mesin indutsri yang digunakan untuk mengerjakan pekerjaan-

pekerjaan panjang dan besar, bahan roda gigi dan lainnya.

Jenis mesin bubut lainnya yang secara prinsip antara lain:

e. Mesin bubut centre lathe

Mesin bubut jenis ini adalah yang paling umum digunakan dan dirancang

untuk berbagai macam bentuk. Benda kerja dipegang (dicekam) pada

poros spindle dengan bantuan chuck yang memiliki rahang pada salah

satu ujungnya, yaitu pada pusat sumbu putarnya, sementara ujung lainnya

dapat ditumpu dengan center lain.

f. Mesin Bubut Sabuk

Poros spindle pada mesin bubut jenis ini

akan memutar benda kerja melalui piringan

pembawa, sehingga memutar roda gigi yang

digerakkan sabuk atau puli pada poros spindel.

Melalui roda gigi penghubung, putaran akan

disampaikan ke roda gigi poros ulir. Oleh klem

berulir, putaran poros ulir tersebut diubah menjadi

gerak translasi pada eretan yang membawa pahat.

Akibatnya pada benda kerja akan terjadi sayatan

yang berbentuk ulir.

g. Mesin bubut vertical turning and boring milling

Mesin ini bekerja secara otomatis pada pembuatan benda

kerja.Pekerjaan yang tidak dilakukan secara otomatis hanyalah

pemasangan batang-batang yang baru dan menyalurkan produk-produk

yang telah dikerjakan.Oleh sebab itu satu operator dapat mengawasi

beberapa buah mesin otomatis dengan mudah.

h. Mesin Bubut Turret.

Mesin bubut turret mempunyai ciri khusus terutama menyesuaikan

terhadap produksi.Keterampilan operator dibutuhkan pada mesin ini,

sehingga memungkinkan bagi operator yang tidak berpengalaman untuk

memproduksi kembali suku cadang yang identik. Kebalikan dari

pembubut mesin memerlukan operator yang sangat terampil dan

mengambil waktu yang lebih lama untuk memproduksi kembali beberapa

suku cadang yang dimensinya sama. Karakteristik utama dari mesin bubut

jenis ini adalah bahwa pahat untuk operasi berurutan dapat diatur dalam

kesiagaan untuk penggunaaan dalam urutan yang sesuai.Meskipun

diperlukan keterampilan yang sangat tinggi untuk mengunci dan mengatur

pahat dengan tepat tapi satu kali sudah benar maka hanya sedikit

keterampilan untuk mengoperasikannya dan banyak suku cadang dapat

diproduksi sebelum pengaturan dilakukan atau diperlukan kembali.

i. Mesin bubut facing lathe

Sebuah mesin bubut terutama digunakan untuk membubut benda

kerja berbentuk piringan yang besar.Benda-benda kerjanya dikencangkan

dengan cakar-cakar yang dapat disetting pada sebuah pelat penyeting yang

besar, tidak terdapat kepala lepas.

j. Mesin bubut Turret Jenis Sadel.

Mempunyai turret yang dipasangkan langsung pada sadel yang

bergerak maju mundur dengan turret.

k. Mesin bubut turret vertikal.

Mesin bubut vertikal adalah sebuah mesin yang mirip mesin Frais

pengebor vertikal, tetapi memiliki karakteristik pengaturan turret untuk

memegang pahat. Terdiri atas pencekam atau meja putar dalam kedudukan

horizontal, dengan turret yang dipasangkan diatas rel penyilang sebagai

tambahan, terdapat paling tidak satu kepala samping yang dilengkapi

dengan turret bujur sangkar untuk memegang pahat. Semua pahat yang

dipasangkan pada turret atau kepala samping mempunyai perangkat

penghenti masing-masing, sehingga panjang pemotongan dapat sama

dalam daur mesin yang berurutan. Pengaruhnya adalah sama seperti bubut

turret yang berdiri pada ujung kepala tetap. Pada mesin ini hanya

dilakukan pekerjaan pencekaman.

2.4 Prinsip Kerja Mesin Bubut

Proses bubut adalah proses permesinan untuk menghasilkan

bagian-bagian mesin(komponen) berbentuk silindris yang dikerjakan

dengan menggunakan mesin bubut. Adapun prinsip kerja dari mesin bubut

adalah:

Benda kerja yang berputar

Menggunakan pahat bermata potong tunggal (single-point cutting

tool).

Gerakan pahat sejajar terhadap sumbu bedan kerja pada jarak

tertentu sehingga akan membuang permukaan luar benda kerja.

Proses bubut permukaan/surface turning adalah proses bubut

yang identik dengan proses bubut rata, tetai arah gerakan

pemakanan tegak lurus terhadap sumbu benda kerja.

Proses bubut tirus sebenarnya identik dengan proses bubut rata

biasa, hanya jalannya pahat membentuk sudut tertentu terhadap

sumbu benda kerja.

2.5 Operasi pada Mesin Bubut

Secara umum operasi pada mesin bubut beraneka ragam antara lain:

a. Pembubutan muka (surface turning)

Proses bubut permukaan/surface turning adalah proses

bubut yang identik dengan proses bubut rata ,tetapi arah

gerakan pemakanan tegak lurus terhadap sumbu benda

kerja.

b. Pembubutan tirus (taper turning)

Untuk membuat tirus luar maupun dalam caranya sama yaitu

dengan menggunakan cara-cara sebagai berikut :

1. Menggunakan eretan atas, untuk tirus luar dan dalam dengan

sudut yang besar, tidak dapat dilakukan dengan otomatis,

dengan menggunakan rumus sebagai berikut:

Membuat tirus dengan eratan atas

Tangent a= D−d2 p

Dimana :

D = diameter besar

d = diameter kecil

p = panjang tirus

Menggeser kepala lepas bagian atas secara melintang, hanya

untuk tirus luar dengan sudut kecil dapat dilakukan dengan

otomatis, dengan menggunakan rumus sebagai berikut:

X=P . D−d

2 p

Dimana:

P = panjang seluruh kerjaan

p = panjang tirus

D = diameter besar

d = diameter kecil

X = penggeseran dari kepala lepas

2. Menggunakan tapperattachment untuk tirus luar dan dalam

dengan sudut kecil, dapat dilakukan dengan otomatis untuk

menghitung besarnya sudut dengan rumus seperti cara

pertama.

Gambar 1.4 Pembuatan tirus dengan menggunakan tapperaltachments

3. Dengan menggeser kepala lepas (tail stock)

Proses pembubutan tirus dengan bantuan dua senter. sumbu kepala

lepas tidak sejajar dengan sumbu kepala tetap.

c. Pembubutan pinggul (chamfering)

d. Pembubutan alur (parting-off)

e. Pembubutan ulir (threading)

Pada umumnya bentuk ulir adalah segitiga atau V (ulir

metrik dengan sudut 60° dan ulir withworth 55°), segi

empat dan trapesium (sudut ulir 29°). Cara membubut

ulir segitiga adalah sebagai berikut:

1. Bubutlah diameter ulir.

2. Bubutlah alur pembebas sedalam atau lebih sedikit

dari dalamnya ulir.

3. Pinggulah ujung dari benda kerja.

4. Serongkan eretan atas setengah dari sudut ulir yang

akan dibuat dan pasanglah pahat ulir.

5. Ambillah mal ulir yang akan dibuat.

6. Tempatkanlah ujung pahat tegak lurus terhadap benda kerja.

7. Kencangkan baut-baut penjepit bila pahat sudah sama tinggi

dengan senter dan lurus dengan benda kerja.

8. Tempatkan tuas-tuas pengatur transporter menurut table

sesuai dengan banyaknya ulir yang akan dibuat.

9. Masukkan roda gigi agar mesin jalannya secara ganda.

10. Jalankan mesin dan kenakan ujung pahat sampai benda kerja

tersentuh.

11. Hentikan mesin dan tariklah eretan kekanan.

12. Putarlah cincin pembagi, sehingga angka 0 segaris dengan

angka 0 pada eretan lintang dan tidak merubah

kedudukannya.

Nama- nama bagian ulir

Ulir berfungsi sebagai pengikat sementara dan pemindah

gerakan. Ada tiga bentuk ulir yaitu bentuk segitiga, bentuk

segi empat dan trapesium. pembuatan ulir dengan mesin

bubut dilakukan apabila hanya sedikit ulir yang harus dibuat

atau dibuat bentuk khusus. Bentuk ulir didapatkan dengan

menggerinda pahat menjadi bentuk yang sesuai dengan

menggunakan gage atau plat pola.

f. Pembubutan lubang (boring) dan pembubutan drilling

g. Pembuatan kartel (knurling)

Kartel berfungsi untuk membuat kasar permukaan benda

silindris dengan teratur agar tidak licin ketika di

pegang.Bentuk-bentuk kartel antara lain beralur lurus, beralur

melintang tunggal, beralur melintang ganda. Cara mengkartel

dengan mesin bubut dilakukan dengan cara memilih putaran

mesin lambat. Alat kartel dipasang hingga ke dua rolnya

menekan sama rata pada permukaan benda kerja. kemudian

setelah mesin dihidupkan , kartel ditekankan benda kerja.

2.6 Perhitungan Parameter

a. Kecepatan Potong

Kecepatan potong perlu ditetapkan agar alat iris dapat

bertahan lama dan aman digunakan.Kecepatan potong ini

disesuiakan dengan jenis bahan alat iris, bahan benda kerja

dan diameter.

n = jumlah putaran benda kerja tiap menit ( rpm )

d = diameter benda kerja ( m ) atau ( in – ft )

Bila bahan alat iris dari jenis HSS , dapat digunakan C.S. yang

diizinkan seperti di daftar berikut:

B A H A N C.S. ( SFPM )

Baja

Besi

Bronze

Brass

50

80

100

150

Kecepatan potong = C.S. = p. D . n m / menit ( ft / menit )

Aluminium 200

SFPM = surface feet per minute

b. Kecepatan Pemakanan

Kecepatan Pemakanan adalah jarak tempuh gerak maju

pisau/benda kerja dalam satuan millimeter permenit atau feet

permenit. Besarnya kecepatan pemakanandipengaruhi oleh: jenis

bahan pahat yang digunakan jenis pekerjaan yang dilakukan,

misalnya membubut rata, mengulir, memotong atau mengkartel,

menggunakan pendinginan atau tidak, jenis bahan yang akan

dibubut dan kedalaman pemakanan.

FR = RPM x T x CL

FR = laju umpan dihitung dalam inci per menit atau

mm per menit.

RPM = adalah kecepatan dihitung untuk pemotong.

T = Jumlah gigi pada cutter.

CL = Beban Chip atau makan per gigi (ukuran chip yang setiap

gigi pemotong mengambil)

Jumlah pemakanan yang harus dilakukan untuk mencapai

panjang atau diameter tertentu, digunakan rumus

Ʃpemakanan = jumlah pemakanan

kemampuan pemakananmesin

Jumlah waktu yang dibutuhkan dalam pemakanan, digunakan

rumus seperti berikut

∑ pemakanan x panjang

putaran mesin x kec. feedingWaktu pemakanan (t) = menit

a. Kedalaman Pemakanan

Kedalaman pemotongan adalah ketebalan tatal ( chip ) yang

dilepaskan oleh pahat dari benda kerja. Kedalaman

pemotongan untuk pembubutan dipengaruhi oleh kondisi

mesin bubut, jenis dan bentuk pahat yang digunakan,

kekakuan benda kerja dan kecepatan pemotongan.

BAB III

METODOLOGI PENELITIAN

3.1 Waktu dan Tempat

Praktikum proses produksi dilaksanakan di LaboratoriumTeknologi

Mekanik pada tanggal 17-18 September 2013 pukul 08.00 – 16.00.

3.2 Alat dan bahan

Alat

Alat-alat yang di gunakan pada praktikum proses produksi untuk

pembuatan poros bertingkat adalah :

2..1 Mesin bubut

Gambar 1.1.1 Mesin Bubut

Keterangan gambar mesin bubut:

1. Switch pompa pendingin

2. Saklar switch utama

3. Dial pemilih gerakan pemakanan

4. Tuas pemilih gerakan pemakanan

5. Tuas pemilih gerakan pemakanan

6. Tuas pemilih gerakan pemakanan

7. Tuas pemilih arah gerakan pemakanan

8. Saklar (stopper) darurat

9. Lampu untuk daya masuk

10.Tuas pemilih kecepatan putar spindle

11.Tuas pemilih kecepatan putar spindle

12.Pengunci eretan

13.Tuas pemutar gerakan eretan

14.Tuas pengunci Quill

15.Tuas pengunci kepala lepas

16.Pemutar gerakan Quill

17.Pengunci gerakan eretan melintang

18.Ulir penyetel tailstock

19.Pengunci carriage

20.Pemutar gerakan melintang

21.Tuas gerak pemotong ulir

22.Tuas saklar spindle

23.Pemilih arah sumbu gerak

24.Tuas gerak pemakanan

25.Pemutar untuk gerak carriage (gerakan memanjang)

26.Pedal rem

2..2 Kartel (knurling)

Membuat profil atau grif pegangan pada benda kerja seperti pada

pegangan tang,obeng agar tidak licin.

2..3 Mata pahat

Gambar 1.1.4 Mata pahat

2..4 Jangka sorong

Jangka sorong yang digunakan adalah jangka sorong yang memiliki

ketelitian 0,25mm.

2..5 Stempel Angka atau Ketok Motor

Digunakan untuk member nomor mahasiswa pada benda kerja setelah

selesai dikerjakan.

2..6 Kunci Pas dan Kunci Ring Pas

Digunakan untuk mengendorkan dan mengencangkan baut untu

memposisikan eretan.

Bahan

Bahan yang di dunakan dalam pembuatan poros bertingkat adalah baja

beton dalam bentuk silinder dengan diameter 25,4 mm dan panjang

160 mm. Melebihkan ukuran pada benda kerja bertujuan untuk

menjaga apabila sewaktu pemakana penggergajiannya miring.

2. Prosedur praktikum

1. Mempersiapkan alat-alat dan bahan yang akan digunakan. Persiapkan alat-

alat dan bahan yang akan digunakan.

2. Memeriksa apakah benda kerja sudah lurus atau belum, jika tidak lurus

sebaiknya di luruskan terlebih dahulu.

3. Setelah benda kerja dipastikan lurus, pasang benda kerja pada chuck dan

pastikan benda kerja tidak oleng. Karena jika oleng akan membahayakan

pengguna mesin.

4. Untuk mata pahat harus disetel tingginya sesuai dengan sumbu utama.

Proses ini seringdisebut dengan centering.

5. Menghidupkan motor mesin bubut dengan besarnya putaran 370 rpm.

6. Menghaluskan permukaan benda kerja yang akan di bubut dengan

menggunakan pahat. Mesin berputar menjauhi pekerja agar didapatkan hasil

permukaan yang rata dan halus.

7. Melakukan pembubutan untuk mendapatkan diameter 22 mm. Sepanjang 75

mm.

8. Memberi tanda sepanjang 30 mm untuk diameter 22 mm. Kemudian

dilanjutan dengan proses pembubutan untuk membentuk diameter 20 mm

sepanjang 20 mm.

9. Melakukan pembubutan lagi untuk membentuk diameter 16 mm sepanjang

20 mm. Sebelum melakukan pembubutan yang kedua sebaiknya mesin

dimatikan agar keamanan pengguna mesin terjaga.

10. Membalik benda kerja pada sisi sebaliknya untuk kemudian dihaluskan

permukaannya.

11. Membuat benda kerja yang berdiameter 20 mm sepanjang 20 mm diantara

benda kerja yang berdiameter 22mm. Pemakanan pertama menggunakan

pahat yang miring. Kemudian dirapikan dengan pahat dalam agar benda

kerja lebih presisi.

12. Melakukan proses pembubutan yang bertujuan untuk membentuk benda

kerja yang mempunyai kemiringan ± 8˚. Pada bagian ini benda kerja yang

memiliki sudut 8˚ sepanjang 23 mm.

13. Membuat benda kerja yang berdiameter 13 mm sepanjang 5 mm setelah

benda kerja yang memiliki sudut 8˚. Sama seperti pada langkah ke-11

pemakanan pertama menggunakan pahat yang miring. Kemudian dirapikan

dengan pahat dalam agar benda kerja lebih presisi sepanjang 5 mm.

14. Membuat ulir pada benda kerja yang berdiameter 16 mm sepanjang 25 mm

dengan menggunakan pahat yang dipasang dengan sudut 60˚.

15. Mengecek susunan roda gigi mesin bubut sesuai dengan Table Kisar Ulir.

Tabel Kisar Ulir

16. Mengatur spindle mesin sesuai dengan Tabel Kisar Ulir agar pembuatan

ulir dapat menghasilkan ulir yang sempurna dan runcing.

17. Untuk mengecek apakah ulir sudah layak produksi dapat dilakukan

pengecekan dengan menggunakan ring.

18. Pembentukan ulir dilakukan dengan melakukan beberapa kali pemakanan.

Pembuatan ulit harus dilakukan ± 10 kali agar ulir yang terbentuk sempurna.

19. Proses selanjutnya adalah pada benda kerja yang berdiameter 22 mm

sepanjang 30 mm diberikan kartel. Kartel ini bertujuan untuk mencegah

licin pada pemasangan poros pada komponen lain.

20. Mematikan mesin dan tombol-tombol utama.

21. Melepas benda kerja untuk kemudian diberi nomor mahasiswa.

22. Mencuci tangan sesudah melakukan permesinan.

3.3 Langkah Pengerjaan

1. Mempersiapkan alat dan bahan.

2. Pasangkan benda kerja pada chuck dan kemudian tanggem dikunci dengan

kunci T agar benda tidak oleng. Bagian benda yang dicengkram sebaiknya

memiliki setengah panjang dari panjang totalnya agar benda tidak bengkok

saat dibubut.

3. Memasang pahat yang sesuai dengan proses yang akan dilakukan ke

rumah pahat (tool post).

4. Melakukan centering dengan memposisikan ujung pahat bertemu dengan

ujung quill. Untuk mengatur posisi vertikal dari pahat digunakan kunci L.

5. Menghidupkan mesin bubut dengan memutar saklar switch utama.

6. Menyetting kecepatan putar spindle menjadi 540 rpm.

7. Mengatur sudut antara ujung pahat dengan permukaan benda kerja sebesar

± 30O sebelum dilakukan face milling.

8. Menarik tuas spindle ke atas agar spindle berputar searah jarum jam.

9. Melakukan face milling ke benda kerja untuk menghaluskan permukaan

benda kerja dengan cara menempatkan pahat ke bagian terluar benda kerja

dan kemudian melakukan pemakanan ke arah dalam hingga mencapai

tengah benda kerja.

10. Lakukan proses tersebut hingga permukaan benda kerja menjadi halus

sesuai keinginan.

11. Mengukur benda kerja sepanjang ± 70 mm dari ujung benda kerja dengan

menggunakan jangka sorong dan memposisikan pahat di titik tersebut

dengan sudut antara pahat dengan benda kerja menjadi ± 90O.

12. Menarik tuas spindle ke bawah agar spindle berputar berlawanan arah

jarum jam dan mulai menandai bagian benda kerja di posisi pada langkah

11 dengan mengiriskan pahat dengan benda kerja pada posisi tersebut.

13. Memposisikan kembali pahat ke bagian terluar benda kerja dan memulai

proses pembubutan memanjang dengan pemakanan sekitar 0.2 – 0.4 mm.

14. Melakukan proses tersebut hingga diameter benda kerja menjadi ± 22 mm.

Pengukuran diameter dilakukan dengan menggunakan jangka sorong.

15. Melakukan kembali proses pada langkah 11 – 14 untuk mengurangi

diameter menjadi 20 mm sepanjang 40 mm dari ujung benda kerja.

16. Melakukan kembali proses pada langkah 11 - 14 untuk mengurangi

diameter menjadi 16 mm sepanjang 20 mm dari ujung benda kerja.

17. Melepas benda kerja dari chuck.

18. Mengukur panjang benda kerja sekarang.

19. Memasang kembali benda kerja di chuck dengan posisi sebaliknya. Bagian

benda kerja yang dicengkram adalah bagian yang telah terbubut pada

proses sebelumnya.

20. Mengatur sudut antara ujung pahat dengan permukaan benda kerja

sebesar ± 30° sebelum dilakukan face milling.

21. Melakukan face milling seperti pada langkah 8 - 10 hingga benda kerja

memiliki panjang 150 mm dengan pemakanan secukupnya.

22. Memposisikan kembali sudut antara pahat dengan benda kerja menjadi ±

90O.

23. Melakukan proses pembubutan memanjang seperti pada langkah 13 – 14

pada bagian yang belum terbubut hingga diameternya menjadi 22mm.

24. Melakukan kembali proses pada langkah 11 – 14 untuk mengurangi

diameter menjadi 16 mm sepanjang 30 mm.

25. Mengganti kepala quill dengan kepala bor.

26. Memposisikan kepala bor ke ujung benda kerja dan membuat lubang

center dengan memutar tailstock handwheelpada saat spindle diputar

berlawanan arah dengan jarum jam.

27. Mengganti kembali kepala bor dengan kepala quill.

28. Merapatkan kepala quill dengan lubang yang telah dibuat pada proses

sebelumnya.

29. Mengatur eretan agar memiliki sudut 8° yang akandigunakan untuk

membuat tirus. Hal ini dilakukan dengan melonggarkan mur pengunci

eretan dengan menggunakan kunci ring 12-13mm.

30. Mengatur sudut antara pahat dengan benda kerja sebesar ± 60° - 70°.

31. Memposisikan mata pahat (alat iris) pada panjang 30 mm

32. Memutar spindle berlawanan arah jarum jam dan melakukan proses

pembubutan untuk membuat tirus sehingga diperoleh tirus yang

diinginkan.

33. Memposisikan kembali mata pahat ke posisi semula (90°).

34. Mengatur kembali eretan sehingga memiliki sudut 60°.

35. Mengganti pahat semula dengan pahat yang lebih kecil untuk mengurangi

diameter benda kerja pada jarak yang kecil.

36. Menandai benda kerja pada jarak 25mm, 30mm, 60mm dan 80mm seperti

pada langkah 11 – 12.

37. Melakukan proses pembubutan memanjang diantara jarak 60 mm – 80 mm

hingga benda kerja memiliki diameter 20mm.

38. Melakukan proses pembubutan memanjang diantara jarak 25 mm – 30 mm

hingga benda kerja memiliki diameter 13 mm.

39. Mengganti pahat semula dengan pahat yang memiliki ujung yang runcing

untuk membuat ulir.

40. Mengatur kecepatan putar spindle menjadi 54 rpm.

41. Memposisikan mata pahat ke bagian luar benda kerja (bagian yang akan

dibuat ulir) dengan cara menaikkan tuas pembuat ulir pada salah satu

angka yang tersedia (1-8).Pengaturanhanya berlaku sekali, sehingga tuas

tidak boleh diganti - ganti selama proses pembuatan ulir.

42. Mengaturcarriage handwheel agar posisinya tepat berada di angka 0

43. Mengaturcompound rest feed handle agar posisinya tepat berada di angka

0

44. Menaikkan automatic feed leveruntuk proses pemakanan otomatis dengan

arah putar spindle yang otomatis mengikuti gerakan pemakanan.

45. Setelah batas akhir pembuatan ulir, automatic feed lever dimatikan (ditarik

ke bawah) kemudian memposisikan mata pahat (alat iris) ke posisi semula

dengan hanya menggerakkan carriage handwheel searah jarum jam dan

berapa tepat di angka 0.

46. Menaikkan angka pada coumpound rest feed handle sebanyak 2 – 5 skala

yang berfungsi menentukan kedalaman pemakanan dalam pembuatan ulir.

47. Lakukan proses 44 – 46 hingga didapatkan ulir yang di inginkan.

48. Melepas benda kerja dari chuck.

49. Memasang kembali benda kerja di chuck dengan bagian benda yang

berdiameter 20mm dari bagian terluar tercengkram.

50. Mengganti pahat dengan kartel.

51. Memposisikan kartel pada jarak 80mm yang berdiameter 22mm dengan

menggerakkan carriage handwheel dan Compound rest feed handle.

52. Mengkartel benda kerja sepanjang 30 mm.

53. Setelah selesai mengkartel, lepaskan benda kerja pada chuck.

54. Poros bertingkat yang telah dibuat kemudian diberi NIM dengan

menggunakaan stempel angka.

55. Poros bertingkat tersebut kemudian diserahkan ke Aslab. Membersihkan

mesin dari tatal-tatal dengan menggunakan kuas yang telah tersedia

BAB IV

HASIL DAN PEMBAHASAN

4.1 Analisis teoritis waktu produksi poros bertingkat dengan mesin bubut

manual

Spesifikasi data benda kerja dan alat kerja antara lain:

Diameter benda kerja 25,4 mm

Panjang benda kerja 160 mm

Putaran mesin 540 RPM

Kecepatan feeding 0,2 mm/putaran

Kemampuan pemakanan mesin 0,2mm/makan

Rumus untuk mengukur jumlah pemakanan adalah :

Setelah diketahui jumlah pemakanan, dilakukan perhitungan terhadap waktu

pemakanan dengan rumus untuk mengukur waktu pemakanan adalah:

4.2 Langkah perhitungan kerja

1. Facing, membubut benda kerja dengan diameter (D) =25,4 mm, dalam facing

dilakukan pemakanan 1 mm dengan panjang pemakanan 25,4/2 mm = 12,7

mm.

∑ Pemakanan= 1mm

0,2mm

makan

∑ Pemakanan=5 Kali makan

Waktu Pemakanan (t )= 5 x12,7540 x0,2

menit

Waktu Pemakanan (t )=0,588 menit

2. Membubut benda kerja dengan (D) = 25,4 mm menjadi berdiameter (D) =

22 mm, sehingga dilakukan pemakanan sebanyak 3,4 mm sepanjang (L) =

70 mm.

∑ Pemakanan= 3,4 mm

0,2mm

makan

∑ Pemakanan=17 Kali makan

Waktu Pemakanan (t )= 17 x70540 x0,2

menit

Waktu Pemakanan (t )=11,018 menit

3. Membubut benda kerja dengan diameter (D) = 22 mm menjadi

berdiameter (D) = 20 mm, sehingga dilakukan pemakanan sebanyak 2 mm

sepanjang (L) = 40 mm.

∑ Pemakanan= 2mm

0,2mm

makan

∑ Pemakanan=10 Kali makan

Waktu Pemakanan (t )= 10 x 40540 x0,2

menit

Wa ktu Pemakanan ( t )=3,704 menit

4. Membubut benda kerja dengan diameter (D) = 20 mm menjadi berdiameter

(D) = 16 mm, sehingga dilakukan pemakanan sebanyak 4 mm sepanjang (L)

= 20 mm .

∑ Pemakanan= 4 mm

0,2mm

makan

∑ Pemakanan=20 Kali mak an

Waktu Pemakanan (t )= 20 x20540 x0,2

menit

Waktu Pemakanan (t )=3,704 menit

5. Membalik benda kerja ke posisi sebaliknya.

6. Melakukan facing pada sisi lainnya, dari panjang (L) = 159 mm (karena

sudah difacing sepanjang 1 mm) menjadi sepanjang (L) = 150 mm, sehingga

dilakukan pemakanan sebanyak 9 mm sepanjang (L) = 12,7 mm.

∑ Pemakanan= 9mm

0,2mm

makan

∑ Pemakanan=45 Kalimakan

Waktu Pemakanan (t )=45 x 12,7540 x 0,2

menit

Waktu Pemakanan (t )=5,292 menit

7. Membubut benda kerja dengan diameter (D) =25,4 mm menjadi berdiameter

(D) = 22 mm, sehingga dilakukan pemakanan sebanyak 3,4 mm sepanjang

(L) = 80 mm.

∑ Pemakanan= 3,4 mm

0,2mm

makan

∑ Pemakanan=17 Kali makan

Waktu Pemakanan (t )= 17 x80540 x0,2

menit

Waktu Pemakanan (t )=12,592 menit

8. Membubut benda kerja dengan diameter (D) = 22 mm menjadi berdiameter

(D) = 20 mm, sehingga dilakukan pemakanan sebanyak 2 mm sepanjang (L)

= 20 mm.

∑ Pemakanan= 2mm

0,2mm

makan

∑ Pemakanan=10 Kali makan

Waktu Pemakanan (t )= 10 x20540 x0,2

menit

Waktu Pemakanan (t )=1,852 menit

9. Membuat benda kerja dengan diameter (D) = 22 mm menjadi berdiameter (D)

= 16 mm, sehingga dilakukan pemakanan sebanyak 6 mm sepanjang (L) = 30

m.

∑ Pemakanan= 6mm

0,2m m

makan

∑ Pemakanan=30 Kali makan

Waktu Pemakanan (t )= 30 x30540 x0,2

menit

Waktu Pemakanan (t )=8,334 menit

10. Membuat tirus dari ujung benda yang berdiameter 16 mm dengan sudut 8°

sepanjang 23/cos 8o = 23,23 mm

11. Membuat diameter (D) = 16 mm menjadi 13 mm sepanjang 5 mm, sehingga

dilakukan pemakanan sebanyak 3 mm.

∑ Pemakanan= 3mm

0,2mm

makan

∑ Pemakanan=15 Kali makan

Waktu Pema kanan ( t )= 15 x5540 x 0,2

menit

Waktu Pemakanan (t )=0,694 menit

12. Membuat ulir pada ujung benda kerja dengan ulir standar M16 x 2

13. Mengkartel benda kerja sepanjang 30 mm pada benda kerja yang berdiameter

22 mm.

Jadi, waktu total untuk memproduksi ulir bertingkat secara teoritis yaitu

Waktu Pembubutan = 0,588 + 11,018 + 3,704 + 3,704 + 5,292 + 12,592 + 1,852

+ 8,334 + 0,694 + waktu pembuatan tirus + waktu pembuatan ulir + waktu

pembuatan kartel.

Waktu Pembubutan = (47,778 + waktu pembuatan tirus + waktu

pembuatan ulir + waktu pembuatan kartel) menit

Perhitungan Manufacturing Time menggunakan mesin bubut manual

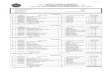

No. Langkah Kerja Waktu (s)

Persiapan1. Menyiapkan mesin 1202. Mengukur benda kerja 653. Memasang benda kerja pada chuck 654. Memasang pahat 395. Centering 52

Facing6. Mengatur pahat agar membentuk sudut 30° dengan

benda kerja57

7. Mengatur pahat agar tepat berada di ujung benda (facing dari ujung ke tengah benda)

18

8. Membubut permukaan benda kerja 10209. Mengecek kehalusan permukaan benda kerja 2

Memperkecil diameter menjadi 22 mm sepanjang 70 mm10. Mengatur pahat agar tegak lurus dengan benda

kerja66

11. Mengukur panjang benda kerja sepanjang 70 mm untuk dibubut

27

12. Memposisikan mata pahat pada posisi 70 mm dari ujung (untuk menandai)

3

13. Menggoreskan mata pahat untuk menandai 214. Membubut benda kerja untuk memperkecil

diameter dari 25,4 mm menjadi 24,4 mm sepanjang 70 mm

270

15. Mengembalikan eretan ke ujung benda 516. Mengukur diameter benda kerja 9217. Memposisikan mata pahat 12

18. Membubut benda kerja untuk memperkecil diameter dari 24,4 mm menjadi 23,4 mm sepanjang 70 mm

254

19. Mengembalikan eretan ke ujung benda 420. Mengukur diameter benda kerja 1321. Memposisikan mata pahat 1122. Membubut benda kerja untuk memperkecil

diameter dari 23,4 mm menjadi 22 mm sepanjang 70 mm

320

23. Mengembalikan eretan ke ujung benda 524. Mengukur diameter benda kerja 10

Memperkecil diameter menjadi 20 mm sepanjang 40 mm25. Mengukur panjang benda kerja sepanjang 40 mm

untuk dibubut12

26. Memposisikan mata pahat pada posisi 40 mm dari ujung (untuk menandai)

13

27. Menggoreskan mata pahat untuk menandai 1328. Mengembalikan eretan ke ujung benda 329. Memposisikan mata pahat 1530. Membubut benda kerja untuk memperkecil

diameter dari 22 mm menjadi 21,3 mm sepanjang 40 mm

135

31. Mengembalikan eretan ke ujung benda 332. Mengukur diameter benda kerja 5133. Memposisikan mata pahat 834. Membubut benda kerja untuk memperkecil

diameter dari 21,3 mm menjadi 20,5 mm sepanjang 40 mm

87

35. Mengembalikan eretan ke ujung benda 236. Mengukur diameter benda kerja 6

Memperkecil diameter menjadi 16 mm sepanjang 20 mm37. Mengukur panjang benda kerja sepanjang 20 mm

untuk dibubut19

38. Memposisikan mata pahat pada posisi 20 mm dari ujung (untuk menandai)

13

39. Menggoreskan mata pahat untuk menandai 1240. Mengembalikan eretan ke ujung benda 341. Memposisikan mata pahat 1542. Membubut benda kerja untuk memperkecil

diameter dari 20 mm menjadi 18,7 mm sepanjang 20 mm

46

43. Mengembalikan eretan ke ujung benda 244. Mengukur diameter benda kerja 1145. Memposisikan mata pahat 7

46. Membubut benda kerja untuk memperkecil diameter dari 18,7 mm menjadi 17,5 mm sepanjang 20 mm

87

47. Mengembalikan eretan ke ujung benda 348. Mengukur diameter benda kerja 1849. Memposisikan mata pahat 550. Membubut benda kerja untuk memperkecil

diameter dari 17,5 mm menjadi 16 mm sepanjang 20 mm

35

51. Mengembalikan eretan ke ujung benda 352. Mengukur diameter benda kerja 15

Sisi sebaliknya53. Mengendurkan chuck 1354. Melepas benda kerja 255. Membalik sisi benda kerja 256. Mengencangkan chuck 10

Memotong dan Facing57. Mengukur panjang benda 2858. Memposisikan mata pahat agar panjang menjadi

150 mm12

59. Menggoreskan pahat untuk menandai 760. Mengembalikan eretan ke ujung benda 361. Membubut permukaan benda kerja untuk

mengurangi panjang hingga 150 mm771

62. Mengembalikan eretan ke ujung benda 1363. Mengatur pahat agar membentuk sudut 30° dengan

benda kerja21

64. Mengatur pahat agar tepat berada di ujung benda (facing dari ujung ke tengah benda)

7

65. Membubut permukaan benda kerja 27466. Mengecek kehalusan 267. Memasang kepala bor ke tailstock 2468. Mengebor benda kerja 4069. Memasang kepala bentuk kerucut untuk menahan

benda kerja agar tidak oleng23

Memperkecil diameter menjadi 22 mm sepanjang 80 mm70. Mengatur pahat agar tegak lurus dengan benda

kerja10

71. Membubut benda kerja untuk memperkecil diameter dari 25,4 mm menjadi 24,4 mm sepanjang 80 mm

152

72. Mengembalikan eretan ke ujung benda 473. Mengukur diameter benda kerja 1774. Memposisikan mata pahat 30

75. Membubut benda kerja untuk memperkecil diameter dari 24,4 mm menjadi 23,4 mm sepanjang 80 mm

144

76. Mengembalikan eretan ke ujung benda 377. Mengukur diameter benda kerja 1778. Memposisikan mata pahat 679. Membubut benda kerja untuk memperkecil

diameter dari 23,4 mm menjadi 22,4 mm sepanjang 80 mm

137

80. Mengembalikan eretan ke ujung benda 381. Mengukur diameter benda kerja 1482. Memposisikan mata pahat 1283. Membubut benda kerja untuk memperkecil

diameter dari 22,4 mm menjadi 22 mm sepanjang 80 mm

161

84. Mengembalikan eretan ke ujung benda 485. Mengukur diameter benda kerja 16

Memperkecil diameter menjadi 20 mm sepanjang 20 mm86. Mengukur panjang benda kerja sepanjang 80 mm

untuk dibubut18

87. Memposisikan mata pahat pada posisi 80 mm dari ujung (untuk menandai)

18

88. Menggoreskan mata pahat untuk menandai 289. Mengukur panjang benda kerja sepanjang 60 mm

untuk dibubut24

90. Memposisikan mata pahat pada posisi 60 mm dari ujung (untuk menandai)

13

91. Menggoreskan mata pahat untuk menandai 292. Membubut benda kerja untuk memperkecil

diameter dari 22 mm menjadi 21 mm sepanjang 20 mm

110

93. Mengembalikan eretan ke ujung benda 894. Mengukur diameter benda kerja 2895. Melepas pahat lalu menggantinya dengan ukuran

mata pahat yang lebih kecil19

96. Centering 2297. Memposisikan pahat 3898. Membubut benda kerja untuk memperkecil

diameter dari 21 mm menjadi 20 mm sepanjang 20 mm

168

99. Mengembalikan eretan ke ujung benda 4100.Mengukur diameter benda kerja 18

Pembuatan leher ulir / neck101.Melepas pahat lalu menggantinya dengan ukuran 162

mata pahat yang digunakan sebelumnya (ukuran biasa)

102.Centering 14103.Memposisikan pahat 21104.Membubut benda kerja untuk memperkecil

diameter dari 20 mm menjadi 19 mm sepanjang 30 mm

145

105.Mengembalikan eretan ke ujung benda 4106.Mengukur diameter benda kerja 19107.Memposisikan mata pahat 15108.Membubut benda kerja untuk memperkecil

diameter dari 19 mm menjadi 18 mm sepanjang 30 mm

122

109.Mengembalikan eretan ke ujung benda 11110.Mengukur diameter benda kerja 14111.Memposisikan mata pahat 9112.Membubut benda kerja untuk memperkecil

diameter dari 18 mm menjadi 17 mm sepanjang 30 mm

151

113.Mengembalikan eretan ke ujung benda 12114.Mengukur diameter benda kerja 25115.Memposisikan mata pahat 13116.Membubut benda kerja untuk memperkecil

diameter dari 17 mm menjadi 16 mm sepanjang 30 mm

177

117.Mengembalikan eretan ke ujung benda 15118.Mengukur diameter benda kerja 31

Membuat tirus119.Mengatur rumah pahat untuk membuat tirus 8° 165120.Membuat ketirusan 8° 111121.Memeriksa permukaan benda kerja 30

Memperkecil diameter menjadi 13 mm sepanjang 5 mm122.Mengatur rumah pahat (kembali ke posisi 0°) 119123.Melepas pahat lalu menggantinya dengan ukuran

mata pahat yang lebih kecil98

124.Centering 45125.Mengukur panjang benda kerja sepanjang 30 mm

untuk dibubut53

126.Memposisikan mata pahat pada posisi 30 mm dari ujung (untuk menandai)

83

127.Menggoreskan mata pahat untuk menandai 8128.Mengukur panjang benda kerja sepanjang 25 mm

untuk dibubut35

129.Memposisikan mata pahat pada posisi 25 mm dari 55

ujung (untuk menandai)130.Menggoreskan mata pahat untuk menandai 2131.Membubut benda kerja untuk memperkecil

diameter dari 16 mm menjadi 13 mm sepanjang 5 mm (bolak balik)

447

Membuat ulir132.Melepas pahat lalu menggantinya dengan pahat

ulir124

133.Centering 57134.Memposisikan pahat 31135.Mengatur mesin agar siap mengulir dengan

kecepatan minimum15

136.Mengencangkan pahat ulir 33137.Membuat ulir 12138.Mengendurkan pahat ulir 26139.Mengencangkan pahat ulir 22140.Membuat ulir 13141.Mengendurkan pahat ulir 25142.Mengencangkan pahat ulir 38143.Membuat ulir 13144.Mengendurkan pahat ulir 25145.Mengencangkan pahat ulir 28146.Membuat ulir 13147.Mengendurkan pahat ulir 24148.Mengencangkan pahat ulir 41149.Membuat ulir 12150.Mengendurkan pahat ulir 27151.Mengencangkan pahat ulir 39152.Membuat ulir 13153.Mengendurkan pahat ulir 26154.Mengetes ulir dengan cara memasukkan cincin 15

Membuat kartel155.Melepas tailstock 21156.Mengganti tailstock dengan alat pembuat kartel 20157.Mengatur mesin agar siap untuk mengkartel 72158.Menyalakan spindle 30159.Proses pengkartalan secara otomatis 40160.Mengembalikan alat kartel pada posisi siap

mengkartel17

161.Proses pengkartalan secara otomatis 32162.Mengembalikan alat kartel pada posisi siap

mengkartel14

163.Proses pengkartalan secara otomatis 37

164.Mengembalikan alat kartel pada posisi siap mengkartel

13

165.Proses pengkartalan secara otomatis 41166.Mengembalikan alat kartel pada posisi siap

mengkartel17

167.Membuka penahan benda kerja (kepala bentuk kerucut)

45

168.Melepas benda kerja 43169.Membersihkan mesin dengan kuas 794

Total 8701

4.3 Identifikasi langkah kerja

Nomor langkah kerja Waktu (s)Setup Time 1, 4, 5, 6, 7, 10, 12, 13, 17, 21, 25, 30, 31,

33, 37, 42, 43, 45, 53, 57, 61, 64, 65, 66, 68, 72, 76, 80, 84, 88, 92, 96, 100, 107, 111, 115, 119, 124, 125, 127, 128, 133, 134, 139, 140, 144, 148, 152, 156, 158, 159, 161, 163, 164, 166, 167, 170, 171, 172, 192, 194, 195.

2129

Loading Unloading

3, 15, 19, 23, 27, 32, 35, 39, 44, 47, 51, 55, 59, 62, 63, 70, 74, 78, 82, 86, 90, 94, 98, 102, 104, 106, 109, 113, 117, 121, 130, 132, 136, 138, 142, 146, 150, 154, 160, 169, 173, 175, 176, 178, 179, 181, 182, 184, 185, 187, 188, 190, 193, 197, 199, 201, 203, 204, 205, 206.

1972

Processing Time

8, 14, 18, 22, 26, 34, 38, 46, 50 54, 58, 67, 69, 73, 77, 81, 85, 89, 93, 97, 101, 105, 108, 112, 116, 120, 129, 135, 141, 145, 149, 153, 157, 168, 174, 177, 180, 183, 186, 189, 196, 198, 200, 202.

3044

Inspection Time 2, 9, 11, 16, 20, 24, 28, 29, 36, 40, 41, 48, 52, 56, 60, 71, 75, 79, 83, 87, 91, 95, 99, 103, 110, 114, 118, 122, 123, 126, 131, 137, 143, 147, 151, 155, 162, 165, 191.

1556

Waktu Total :

Waktu total (s)Setup Time 2129

Loading Unloading 1972

Processing Time 3044Inspection Time 1556

8701

4.4 Diagram waktu total

24%

23%35%

18%

Diagram Waktu Total

Setup TimeLoading UnloadingProcessing TimeInspection Time

BAB V

KESIMPULAN

5.1 Kesimpulan

1. Waktu teoritis yang dibutuhkan untuk membuat poros bertingkat sesuai

dengan perhitungan yang ada adalah (0,588 + 11,018 + 3,704 + 3,704 +

5,292 + 12,592 + 1,852 + 8,334 + 0,694 + waktu pembuatan tirus(t) +

waktu pembuatan ulir(u) + waktu pembuatan kartel(k) =0,588 + 11,018 +

3,704 + 3,704 + 5,292 + 12,592 + 1,852 + 8,334 + 0,694 +36.0607+

17,16667 + 8,35 + 5,65) = 115,00537 s

2. Waktu yang dibutuhkan untuk memproduksi poros bertingkat dengan

mesin bubut manual adalah:

Setup time : 2129 s

Loading Unloading : 1972 s

Processing time : 3044 s

Inspection Time : 1556

Total Time 8701 s:

3. Ada beberapa faktor yang menyebabkan waktu teoritis dalam pembuatan

poros bertingkat lebih singkat dibandingkan dengan mesin bubut manual

antara lain:

a. Kurangnya pengalaman dalam mengoperasikan mesin bubut

sebelumnya. Minimnya pemahaman dalam pengoperasian mesin bubut

menyebabkan praktikan memanggil asisten untuk membantunya, dan

ini menyebabkan delay, sehingga membutuhkan waktu yang lebih

lama.

b. Membuat poros bertingkat membutuhkan waktu yang lama, karena

proses pembubutan berulang-ulang untuk mendapatkan ukuran yang

presisi

DAFTAR PUSTAKA

<http://en.wikipedia.org/wiki/Lathe>

<http://en.wikipedia.org/wiki/File:HwacheonCentreLathe_460x1000.jpg>

<http://upload.wikimedia.org/wikipedia/commons/1/13/HwacheonCentreLathe-

carriage-mask_legend.jpg>

<http://upload.wikimedia.org/wikipedia/commons/3/3d/HwacheonCentreLathe-

tailstock-mask_legend.jpg>

:<http://elisa.ugm.ac.id/community/show/prospro-prosesi/#!/section/

23665/1381243064> [Diakses 17 November 203]>

< http://murdhiana.blogspot.com/2013/03/praktikum-mesin-bubut.html >

< http://aditm11.blogspot.com/2012/05/laporan-praktikum-pengerjaan- dengan.html >

http://apriesetiawan.blogspot.com/2013/05/laporan-mesin-bubut.html

Related Documents