1 I. PENDAHULUAAN 1.1. Definisi Metalurgi adalah sain dan teknologi logam. Metalurgi merupakan cakupan praktek dan sain dari; 1) Pengambilan logam dari bijihnya; 2) Pemurnian logam dari oksida-, sulfidanya; 3) Produksi paduan dan meneliti konstitusinya, strukturnya, dan sifat-sifatnya; 4) hubungan sifat-sifat fisik dan mekanik tehadap perlakuan thermal dan thermo mekanik dari logam dan paduannya. Hal penting yang perlu diingat dalam mempelajari Metalurgi, bahwa hamper tidak ditemui suatu objek dalam keihidupan sehari-hari yangtidak memerlukan logam untuk membuanya. Perkakas dan Mesin-mesin, dari mesin ketik sampai mesin mobil, dari jam yang kecil sampai pesawat ruang angkasa, semua objek tersebu sebagian besar terbuat dari logam. 1.2. Sejarah Metalurgi Sejak zaman pra-sejarah, perang antar suku disebabkan memperebutkan tambang dan deposit logam. Disebabkan emas ditemukan dalam keadaan murni alam, maka logam emas adalah yang pertama sekali digunakan oleh manusia, tembaga adalh berikutnya. Lagenda cina (2800 B.C) menyebutkan bahwa kekaisaran cina Shen Nung telah menemukan preses pencairan logam. 1.3. Klasifikasi Metalurgi Bidang Metalurgi dapat dikelompokan ke dalam dua kelompok utama: a. Metalurgi Ekstraktif atau metalurgi kimia

Welcome message from author

This document is posted to help you gain knowledge. Please leave a comment to let me know what you think about it! Share it to your friends and learn new things together.

Transcript

1

I. PENDAHULUAAN

1.1. Definisi

Metalurgi adalah sain dan teknologi logam. Metalurgi merupakan cakupan praktek dan

sain dari; 1) Pengambilan logam dari bijihnya; 2) Pemurnian logam dari oksida-,

sulfidanya; 3) Produksi paduan dan meneliti konstitusinya, strukturnya, dan sifat-sifatnya;

4) hubungan sifat-sifat fisik dan mekanik tehadap perlakuan thermal dan thermo mekanik

dari logam dan paduannya.

Hal penting yang perlu diingat dalam mempelajari Metalurgi, bahwa hamper tidak ditemui

suatu objek dalam keihidupan sehari-hari yangtidak memerlukan logam untuk

membuanya. Perkakas dan Mesin-mesin, dari mesin ketik sampai mesin mobil, dari jam

yang kecil sampai pesawat ruang angkasa, semua objek tersebu sebagian besar terbuat dari

logam.

1.2. Sejarah Metalurgi

Sejak zaman pra-sejarah, perang antar suku disebabkan memperebutkan tambang dan

deposit logam. Disebabkan emas ditemukan dalam keadaan murni alam, maka logam emas

adalah yang pertama sekali digunakan oleh manusia, tembaga adalh berikutnya.

Lagenda cina (2800 B.C) menyebutkan bahwa kekaisaran cina Shen Nung telah

menemukan preses pencairan logam.

1.3. Klasifikasi Metalurgi

Bidang Metalurgi dapat dikelompokan ke dalam dua kelompok utama:

a. Metalurgi Ekstraktif atau metalurgi kimia

2

Ekstraktif metalurgi menyangkut liberasi logam melalui bermacam-macam proses

kimia dari bijihnya sehingga diperoleh logam. Metalurgi ekstraktif juga dirubah dengan

pemurnian logam menjadi logam murni bahan industri.

Metalurgi ekstraktif meliputi penambangan, ekstaksi, pemurnian logam dan paduannya.

b. Metalurgi Fisik

Metalurgi Fisik menyangkut logam dan paduan yang telah dimurnikan melalui proses

metalurgi ekstraktif

Lingkup dari metalurgi fisik adalah mempelajari apa itu logam dan sifat apa yang

dimiliki dan dapat digunakan sebagai material teknik, dan apa yang dapat dilakukan

untuk meghasilkan produk baru atau mengembangkan produk melalui paduan dan

perlakuan panas.

Metalurgi fisik meliputi sifat-sifat, struktur dan sifat-sifat fisik dari logam dan

paduannya sebagaimna juga penggunaannya.

Termasuk dalam topik metalurgi Fisik adahah:

1. Komposisi Kimia dan perlakuan kimia paduan

2. Perlakuan mekanik yaitu suatu operasi yang menyebabkan perubahan bentuk seperti

rolling; drawing; forming; machining.

3. Pengecoran yaitu pembetukan melalui peleburan

4. Perlakuan Panas yaitu pengaruh temperature dan laju pemanasan dan pendinginan

terhadap sifat mekanik

5. Finishing dan metalurgi serbuk.

3

II. SISTEM BESI-KARBON

2.1. Pendahuluan

Paduan besi-karbon yang disimbulkan dengan Fe-C, meliputi baja dan besi cor. Paduan

dengan karbon hingga 2 % (1,7 % C) disebut baja dan padua dengan karbon diatas 2 % disebut

besi cor. Paduan besi-karbo merupakan padua yang sangat pernting dalam industri disebabkan

pemakaian yang sangat luas. Oleh karena itu penting sekali system besi – karbon dipelajari

secara mendetail.

Gambar 2.1. Diagram Fasa Keseimbangan Besi-Karbon.

4

2.2. Besi, Allotrophi

Besi mempunyai sifat yang relatif lunak dan ulet, mempunyai titik cair 1539o C, adalah

logam allotrophik yaitu terdapat lebih dari satu satuan kisi kristal yang tergantung pada

temperature.

Pada temperature ruang besi mempunyai sel satuan BCC, sedangkan pada temperature

diatas 910o

C berubah menjadi FCC, dan kemudian diatas temperature 1400o C berubah

kembali menjadi BCC. Salah satu perubahan terjadi pada temperature 770o C disebut dengan

Curie point pada temperature tersebut peralihan magnetic menjadi non magnetic. Gambar 2.2.

memperlihatkan kurva pendinginan besi murni dengan bentuk allotrophi.

Gambar 2.2. Kurva pendinginan besi murni

Besi mencair diatas temperatur 1539oC, dibawah temperature tersebut membeku membentuk

besi delta dalam bentuk kisi kristal BCC. Pendinginan lebih lanjut hingga 1400oC perubahan

5

phase terjadi dan atom menyusun kembali membentuk Ghamma-iron dengan kisi kristal FCC.

Pendinginan berlanjut perubahan fase terjadi pada temperature 910oC berubah lagi fase

menjadi besi Alpha dengan struktur kristal BCC. Akhirnya pada temperature 768oC, besi

Alpha BCC mejadi magnetic tanpa perubahan dalam struktur kisi.

2.3. Mikro Struktur Besi dan Baja

Jika baja dipanaskan ke temperature Austenit dan diikuti dengan pendinginan dibawah

kondisi berbeda (berbeda laju pendinginan), Austenit pada baja bertranformasi keberbagai

struktur mikro. (Micro Constituent). Mempelajari struktur mikro adalah penting guna

memahami diagram kesetimbangan Fe-C dan diagram TTT. Berbagai micro-constituent

adalah:

a. Austenite adalah larut padat karbon dan/atau elemen paduan lainnya (contoh:Mn;Ni

dll) dalam besi Gamma.

Karbon larut padat intersisial sedangkan Mn; Ni; Cr, larut padat subsitusindengan besi.

Austenit dapat larut maksimum 2% pada temperature 2066 oF. Austenit secara normal

tidak stabil pada temperature kamar. Pada kondisi tertentu mungkin didapatkan

Austenit pada temperatur kama yaitu sebagai Austenit dalam baja austenitic.

b. Ferrite adalah Besi alpha (-Fe)dengan phase BCC, kelarutan carbon yang sangat

terbatas yaitu 0,025%C pada tenperatur 723 oC dan 0,008 %C pada temperature kamar.

Ferrit merupakan struktur yang sangat lunak, liat sangat baik untuk ditempa, seperti

terlihat pada diagram Fe-C.

Tata Surdia (62, 1970) menyebutkan ferite atau besi alpha merupakan larutan padat sela

antara atau “interstitial” dari atom-atom karbon pada besi murni, dimana atom-atom karbon

larut sampai 0,025%. Pada gambar 2.3 ditunjukkan struktur mikro ferrit.

6

Gambar 2.3. Struktur mikro ferrit

Sumber : Avner (235, 1987).

c. Cementite disebut juga Karbida-Besi dengan formula Fe3C, mengandung 6,67 %C

menurut berat. Struktur yang keras dan getas, cementit mempunyai kekuatan tarik yang

rendah yaitu ~ 350 kg/cm2, tetapi mempunyai kuat tekan yang tinggi. Sruktur

kristalnya adala orthorhombic.

d. Ledeburite adalah eutectic mixture dari austenite dan cementite, mengandung

4,3 %C, pada temperature 1130 oCpada diagram Fe-C.

e. Pearlite adalah mikrokonstituen yang dibangun oleh bentuk lamellar dari ferrite dan

cementite. Merupakan hasil dari dekomposisi austenite pada daerah reaksi eutectoid.

Pearlite juga dikenal sebagai eutectoid mixture yang mengandung 0,8 %C dan

terbentuk pada temperature 723 oC.Sifat-sifat besi ini adalah lebih keras dan lebih kuat

dari ferit tetapi kurang ulet dan tidak magnetis, Djarifin Sitinjak (22, 1985).

Bila austenit didinginkan sampai temperatur kritis A1 maka setelah beberapa saat

austenit mulai mengalami transmisi. Untuk baja hipoeutektoid lebih dulu terbentuk

ferrit, pada saat itu komposisi austenit merupakan komposisi dari eutektoid, dan

7

temperaturnya dibawah temperatur kritis, austenit tidak stabil, besi gamma cenderung

berubah menjadi besi alpha. Untuk itu austenit harus mengeluarkan dulu karbon karena

besi alpha tidak mampu melarutkan karbon.

Pembentukan perlit di mulai dengan terbentuknya inti sementit di atas butir

austenit, gambar 2.4

Gambar 2.4. Pertumbuhan butir (lamel) perlit

Atom karbon dari austenit di sekitar inti sementit tadi akan berdisfusi keluar,

bergabung dengan inti sementit yang sudah ada itu, kadar karbon dalam austenit

disekitar sementit menjadi sangat rendah dan akan menjadi ferrit. Keluarnya karbon

dari austenit berlangsung terus, sehingga akan terbentuk lagi sementit ferrit, sementit

dan seterusnya, sehingga diperoleh struktur yang berlapis-lapis (lamelar) yang terjadi

lamel-lamel ferrit dan sementit.

8

Menurut Avner, (268, 1987), pada umumnya perlit terbagi lagi dalam beberapa

bentuk tetapi pada dasarnya terdiri dari struktut ferrit dan simentit seperti ditunjukkan

pada ditunjukkan pada gambar 2.5

Gambar 2.5. Bentuk struktur mikro perlit pada isotermal transformation, (a)

struktur mikro perlit, (b) Perlit kasar (coarse perlit), (c) medium pelit, (d) perlit halus

(fine perlit)

f. Bainite adalah konstituen yang dihasilkan pada baja jika austenit bertransformasi

pada temperature dibawah temperature perlite terbentuk dan diatas temperature

terbentuk martensit pada diagram TTT. Bainit cendrung dihasilkan melalui

Austempering, transformasi isothermal pada temperature dibawah nose TTT-diagram.

Bila besi gamma dipaksa berada pada temperatur dibawah temperatur kritis driving

force yang akan mendorong atom-atom besi gamma, untuk merubah A1, maka ada

posisinya agar menjadi besi alpha. Makin jauh temperaturnya dibawah temperatur kritis

A1 makin besar driving force tersebut, sehingga sebagian dari austenit menjadi ferrit,

9

karena austenit tadinya mengandung banyak karbon sedang ferrit tidak mampu

melarutkan karbon sebanyak itu, maka karbon yang teperangkap ini secara difusi akan

keluar membentuk sementit pada arah/bidang kristalografik tertentu dari ferrit yang

dinamakan bainit.

Gambar 2.6. Proses terbentuknya bainit.

DN. Adnyana (105, 1989), Bainit terbentuk bila austenit didinginkan dengan

cepat sehingga mencapai temperatur tertentu (sekitar 200-400o C) transformasi bainit

ini sebabnya sebagian karena proses difusi dan sebagian lagi karena proses tanpa difusi.

Bainit akan terjadi pada transfortasi isothermal dari austenit pada temperatur

dibawah “hidung”. Pada temperatur yang lebih tinggi diperoleh upper bainite (bainit

atas) yang sering juga disebut feathery bainite karena terlihat mirip bulu ayam,

sedangkan pada temperatur yang lebih rendah diperoleh lower bainit (bainit bawah)

atau disebut juga acicular bainit karena bentuknya seperti sekumpulan jarum-jarum

yang berserakan. Sebenarnya kedua bainit itu juga terdiri dari ferrit dan sementit

walaupun sepintas lalu bainit bawah tampak lebih mirip martensit..

10

Gambar 2.7 Bainit yang terbentuk secara isothermal pada temperatur berbeda (a)

500o C Feathery (upper) bainit, (b) 290

o C, Acicular (lower) bainit.

Bainit tidak berbentuk lamellar seperti perlit tetapi berupa sementite platelet

yang terperangkap dalam ferrit yang sangat halus, kekerasan bainit berkisar antara

Rockwell C 40 – 60, lebih kuat dari perlit, lebih tangguh dan lebih ulet (mempunyai

toughness dan ductility yang lebih tinggi) dari martensite, W. Suherman (11, 1988).

g. Martensite adalah phase metastabil dari baja, terbentuk oleh transformasi austenit

dibawah temperature Ms. Martensit adalah suatu solid solution super jenuh secara

intersisial karbon dalam besi-α dan mempunyai kisi body-centered-tretragonal.

Martensit adalah hasil proses pencelupan cepat (quenching)

Martensit merupakan struktur keras yang terbentuk sewaktu baja dicelup. Martensit

yang terdapat dalam baja celup akan meningkatkan kekerasan dan kekuatan tariknya,

Smallman (446, 1991).

11

Menurut Y. Lakhtin (186, 1957), bahwa temperatur mulai terbentuknya martensi (Ms)

dan akhir pembentukan martensit (Mf) dipengaruhi oleh kadar karbon dari baja, seperti

diperlihatkan pada gambar 2.8.

Gambar 2.8. Temperatur transformasi martensit

Pada gambar 2.9. Mengambarkan susunan atom pada sel satuan austenit (FCC) yang

bertransformasi menjadi BCT. Struktur BCT ini sangat tegang, karena itu struktur ini

sangat keras dan getas. Di bawah Mikroskop struktur BCT yang dinamakan martensit,

tampak seperti jarum-jarum yang tersebar (Gambar 2.10).

12

Gambar 2.9. Struktur kristal BCT

Sumber : Avner (1987, 258).

Gambar 2.10. Struktur mikro martensit (2500x)

Sumber : Avner (258, 1974)

h. Troostite Troostite (Nodular) adalah mixture radial lamellae dari ferrite dan

cementite dan oleh karena itu berbeda dari pearlite hanya pada derjat kehalusan dan

kandungan karbon yang sama seperti dalam austenit troostite terbentuk. Pada perlakuan

13

panas baja, troostite merupakan struktur mikro yang terdiri dari ferrite dan cementite

halus merata hasil dari martensite temper temperature dibawah 450 oC. Juga sebagai

hasil dekomposisi austenit dengan laju pendinginan lebih lambat dari martensi dan

lebih cepat dari pendinginan yang menghasilkan struktur sorbite.

i. Sorbite adalah struktur mikro yang terdiri dari ferrite dan cementit halus merata

Konstituen juga disebut Sorbite Pearlite hasil dekomposisi austenit jika didinginkan

pada laju yang lebih lambat dari laju struktur troostite dan lebih cepat dari laju untuk

pendinginan yang menghasilkan struktur pearlite.yang diperoleh dari tempering

matensite pada temperature diatas 450 oC.

14

III. TRANSFORMASI FASA PADA BAJA

3.1. Transformasi Perubahan Fasa Pada Baja Karbon (hepoeutektoid)

Perubahan fasa yang terjadi sewaktu baja diberikan perlakuan panas berbeda dengan

yang terakhir pada diagram keseimbangan paduan besi karbit. Perbedaan ini disebabkan karena

perbedaan waktu, atau faktor kecepatan pendinginan atau pemanasan, Tata Surdia (76, 1970).

Baja Hepoeutektoid, pada waktu pemanasan mencapai temperatur kritis bawah maka perlit

mulai bertrasportasi menjadi austenit dengan komposisi sekitar 0,8% C, dan pada temperatur

yang lebih tinggi ferit juga mulai menjadi austenit, tetapi austenit yang terjadi ini masih

mengandung karbon yang sedikit. Pada saat temperatur pemanasan baru mencapai temperatur

kritis atas tentu saja masih ada austenit dengan komposisi yang tidak sama satu dengan yang

lainnya. Untuk membuat austenit menjadi lebih homogen maka perlu diberi kesempatan pada

atom-atom untuk berdifusi secara sempurna, artinya pada saat pemanasan perlu diberi holding

time ini banyak tergantung pada laju pemanasan, makin tinggi laju pemanasan maka makin

panjang holding time yang harus diberikan. Pemanasan dengan menggunakan dapur listrik

(laju pemanasan rendah) tidak memerlukan holding time yang lama karena difusi sudah

berlangsung cukup banyak selama pemanasan mendekati temperatur austenit, W. Suherman

(35, 1988). Untuk memperkirakan perubahan fasa yang terjadi dalam perlakuan panas yang

akan digunakan suatu diagram disebut diagram Isothermal transformation atau TTT diagram

lampiran 5, Thelning (6, 1984).

Transfortasi Fasa Pada Pemanasan

Baja hypoeutektoid pada waktu pemanasan tidak dapat diketahui dari diagram fasa

beberapa waktu yang diperlukan untuk berlangsungnya transformasi perlit + ferit menjadi

austetit, dapat diramalkan dari diagram transformasi pemanasannya (gambar 3.1).

15

Gambar. 3.1. Transfortasi struktur sewaktu baja dipanaskan

Sumber : Karl Thelning (7, 1984).

Thelning (10, 1984), menjelaskan untuk baja karbon 0,45% C pada sekitar temperatur

810o C, transformasi dari perlit keaustenit terjadi dengan cepat. Dalam waktu lima detik perlit

sudah bertransformasi menjadi ferit, austenit dan cementit. Dalam waktu sekitar satu menit

karbon akan berdisfusi keferit dan bertransformasi keaustenit, sedangkan comentit baru pada

larut penuh setelah lima jam, Thelning (10, 1984), pada gambar 1.5 terlihat transformasi fasa

untuk baja hipoeutektoid sewaktu dipanaskan.

Transformasi Fasa Pada Pendinginan

Umumnya struktur yang dibentuk sewaktu pendinginan adalah tergantung pada

temperatur transformasi dimulai, Thelning (11, 1984). Untuk mengetahui perubahan fasa yang

terjadi sewaktu pendinginan digunakan diagram transformasi isothermal. Diagram transformasi

isothermal memperlihatkan permulaan dan akhir reaksi dengan waktu sebagai variabel

(lampiran-5) Van Vlack (450, 1989).

16

Pada baja hypoeutektoid seperti baja AISI C1045, Van Vlack (450, 1989), menjelaskan

transformasi isothermal berlangsung cepat dengan waktu kurang dari satu detik, dengan

pendinginan yang cepat ujung kurva yang menunjukkan awal transfomasi akan terlampaui dan

pendinginan baja tidak diiringi dengan terbentuknya karbida dan ferit karena tidak ada

kesempatan bagi atom-atom karbon yang larut dalam austenik untuk mengadakan pergerakan

difusi dan membentuk simentit, fasa yang terbentuk yaitu martensit, Tata Surdia (75, 1970).

Gambar. 3.2. Perubahan struktur dari variasi pendinginan untuk baja 0,45% C

Sumber : Thelning (7, 1984).

Dari gambar tampak bahwa pada temperatur tinggi mulai dan berakhirnya transformasi

memakan waktu yang lebih panjang, makin rendah temperatur transformasi makin pendek

waktu untuk mulai dan berakhirnya transformasi mencapai minimum pada suatu temperatur,

yaitu pada nose (hidung) diagram W. Suherman (28, 1988), mengemukakan pada temperatur

dibawah hidung transformasi menjadi lambat lagi, dan struktur yang dihasilkan tidak lagi

pearlit tetapi bainit. Pada temperatur yang lebih rendah lagi langsung akan terbentuk martensit,

begitu temperatur mencapai Ms (martensite start). Pertumbuhan martensit ini tidak tergantung

17

pada waktu tetapi hanya tergantung pada penurunan temperatur. Makin rendah temperatur

makin banyak austenit yang menjadi martensit dan anggapan selesai pada temperatur Mf

(martensite finish). Tetapi biasanya masih selalu ada sedikit atau banyak, austenit yang tidak

berubah menjadi martensit pada saat temperatur mencapai temperatur kamar. Ini dinamakan

martesit sisa.

Struktur Kristal

Menurut DN. Adnyana (76, 1987), logam, seperti bahan lainnya, terdiri dari susunan

atom-atom, susunan atom-atom dalam kristal logam tersusun secara teratur yang menentukan

struktur kristal dari logam. Susunan atau tumpukan terkecil dari atom-atom tersebut disebut sel

satuan (unit cell). Unit cell tersebut tersusun membentuk balok (tumpukan kubus atau lainnya),

sebagai penyusun dasar dari kristal ada berbagai bentuk sel satuan yang mungkin terjadi dalam

logam (gambar 1.7)

18

Gambar. 3.3. Jenis-jenis unit cell yang terjadi pada berbagai logam

Sumber : William D. Callister (38, 1994).

Susunan Atom Dalam Kristal

Pada logam atom-atom tersusun secara teratur menurut suatu pola tertentu, dinamakan

Kristal, Van Vlack (75, 1979). Pada umumnya kristal logam mempunyai susunan atom tertentu

(gambar 2.1.8). Susunan kristal pada besi yang dikenal dalam logam adalah :

1. Kubus berpusat sisi (muka) atau face centered cubic (FCC).

2. Kubus berpusat badan (dalam) atau body centered cubic (BCC).

19

3. Heksagonal susunan rapat atau hexagonal close pocket (HCP).

Besi termasuk salah satu logam yang mempunyai sifat allotropy. Pada suhu kamar, besi

dan kebanyakan baja memiliki betuk struktur BCC (besi alpha), pada temperatur 920o C

bertransformasi menjadi FCC (besi gamma), pada temperatur 1400o berubah menjadi BCC

(besi delta).

Gambar. 3.4. Susunan atom (a) BCC, (b) FCC, (c) HCP

Sumber : Van Vlack (79, 1989).

Ukuran Butir

Perubahan ukuran butir dan penambahan temperatur (gambar 1.9), ditunjukkan dengan

ukuran lingkaran yang berubah-ubah, Frank T. Sisco (264, 1957). Temperatur dinaikkan secara

20

perlahan-lahan butiran akan mulai halus pada butiran kritis. Butiran-butiran halus akan

sempurna pada temperatur sedikit diatas temperatur kritis. Pada pendinginan ukuran butir ini

tidak dapat balik (proses irreversibel).

Bila austenit didinginkan pada temperatur ruang yang kekerasan dan struktur mikro

yang dihasilkan tergantung pada laju pendinginannya, bila pendinginan lebih lambat dari

critical cooling rate (CCR) akan menghasilkan pearlit dan sementit dan jika didinginkan lebih

cepat dari CCR akan menghasilkan martensit. Ukuran butir akan sama, jika dipanaskan pada

temperatur yang sama tetapi kekerasan tergantung pada laju pendinginan dan sedikit pada

ukuran butir. Baja lunak atau baja keras tergantung pada laju pendinginan, berbutir halus atau

berbutir kasar tergantung pada temperatur dimana baja dipanaskan.

Gambar. 3.5. Pertumbuhan butir austenit pada pemanasan baja

Sumber : Frank T. Sisco, (264, 1957).

21

Ukuran butir baja diklasikasikan oleh standar ASTM (GOST 5639-51) kelas ukuran

butir nomor 1 sampai 8 gambar ukuran butir dapat dilihat pada lampiran 2, Y Lakhtin (166,

1952). Pada sisten ini jumlah butir inchi persegi pada pembesaran 100 kali adalah 2n-1

dimana

n adalah nomor ukuran butir, ukuran butir yang terjadi diatas suhu transformasi adalah ukuran

butir austenit. Tabel 2.1 adalah tabel ASTM nomor ukuran butir perinchi persegi (0,0001

inchi2).

Ukuran butir baja yang halus tidak mudah retak dan mempunyai ketangguhan yang

tinggi pada temperatur rendah. Butiran dengan ukuran yang besar akan mudah terjadi

perpatahan getas.

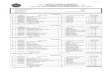

Tabel 1. Ukuran Butir menurut ASTM

A.S.T.M. Grain Size

Number

Grain Per sq.in at 100x

Avarage Range

1

2

3

4

5

6

7

8

1

2

4

8

16

32

64

128

1 ½ or Less

1 ½ to 3

3 to 6

6 to 12

12 to 14

24 to 48

48 to 96

96 or more

Sumber : Frank T. Sisco (266, 1957)

22

Struktur Mikro

Pada umumnya struktur mikro dari baja tergantung dari kecepatan pendinginan dari

daerah autenit sampai ke suhu kamar, karena perubahan struktur maka dengan sendirinya sifat-

sifat mekanis yang dimiliki juga berubah, Harsono (43, 1991).

Pada saat logam membeku, atom-atomnya mengatur diri secara teratur dan berulang

dalam pola tiga dimensi yang disebut kristal. Kristal-kristal tersebut tumbuh menjadi butiran-

butiran, butiran yang terbentuk disebut struktur mikro.

Baja karbon AISI C1045 adalah tergolong kedalam baja hypoeutektoid karena

mempunyai kadar karbon 0,43 – 0,50%. Pada temperatur kamar baja ini terdiri dari ferit dan

pearlit dengan struktur mikro seperti pada gambar 2.0 dengan pembesaran 500 kali.

Gambar. 3.6. Struktur Mikro Baja AISI C1045

Sumber : Y Lakhtin (206, 1957)

Struktur gambar yang terjadi pada akhir suatu proses laku panas selain ditentukan oleh

komposisi kimia dari logam atau paduan dan proses laku panas yang dialami, juga oleh

struktur/kondisi awal benda kerja. Paduan dengan komposisi kimia yang sama, mengalami

23

proses laku panas yang sama, akan menghasilkan struktur mikro dan sifat yang berbeda bila

struktur/kondisi awal benda. Struktur atau kondisi awal ini banyak ditentukan oleh pengerjaan

atau laku panas yang dialami sebelumnya, Wahid Suherman (1, 1988).

Gambar. 3.7. Curva TTT (Time Temperatur Transformation) untuk baja hypoeutektoid,

0,45% C

Sumber : Avner (292, 1987)

24

IV. PERLAKUAN PANAS

4.1. Definisi

Perlakuan panas merupakan proses yang dilakukan dengan memanaskan dan mendinginkan

suatu logam dalam keadaan padat untuk mendapatkan perubahan fasa (struktur). Perubahan

struktur tersebut akan merubah sifat-sifat mekanis dari logam tersebut, DN. Andyana (72,

1989).

Perlakuan panas bisa didefinisikan sebagai suatu operasi atau kombinasi operasi yang

melibatkan pemamanasan dan pendinginan logam/paduannya dalam keadaan padat untuk

memperoleh kondisi dan sifat-sifat yang diinginkan. (O.P Khanna 292, 1986).

Melalui perlakuan panas yang tepat, tegangan dalam dapat dihilangkan, ukuran butir

diperbesar atau diperkecil, ketangguhan ditingkatkan atau dapat dihasilkan suatu permukaan

yang keras disekeliling inti yang ulet. Untuk memungkinkan perlakuan panas yang tepat,

komposisi kimia baja harus diketahui karena perubahan komposisi kimia khususnya karbon

dapat mengakibatkan perubahan sifat-sifat fisik, BH. Amstead (135, 1985)

4..2. Klasisifikasi Proses Perlakuan Panas

Proses Perlakuan Panas dapat dikelompokkan sebagai berikut:

1. Annealing

(a) Stress-relief annealing

(b) Process Annealing

(c) Spheodising Annealing

(d) Full Annealing

2. Normalizing

3. Hardening (penndinginan cepat)

25

4. Tempering

(a) Martempering

(b) Austempering

(c) Maraging

3.3. Kegunaan Perlakuan Panas

Perlakuan Panas dilakukan dengan satu atau lebih manfaat berikut ini:

(a) Meratakan tegangan dalam yang terjadi selama pengerjaan dingin, pengecoran,

penempaan dan lain-lain.

(b) Pengatan dan pengerasan logam

(c) Memperbaiki mampu mesin

(d) Perubahan ukuran butir

(e) Pelunakan logam untuk pengerjaan dingin lebih lanjut seperti pada penarikan kawat

atau pengerolan dinging.

(f) Memperbaiki keuletan dan ketangguhan

(g) Meningkatkan sifat ketahanan panas, aus dan korosi logam

(h) Memperbaiki sifat elektrik dan magnetic logam

(i) Menghomogenkan struktur mikro; merhilangkan efek pengecoran (coring dan

segregation)

(j) Memperhalus partikel perlite, seperti Fe3C pada baja melalui difusi。

4.4. Prinsip Dasar Perlakuan Panas

Semua dasar proses perlakuan panas baja adalah meliputi transformasi atau

dekomposisi Austenit. Hasil dari transformasi tersenbut memperlihatkan perkembangan sifat-

sifat fisik dan mekanik pada baja.

26

Laju pendinginan memegang peranan penting dalam transformasi austenit ke pearlite atau

martensite dan sebagainya.

Perlakuan panas hanya efektif untuk paduan tertentu saja ( contoh: Fe-C;

Aluminium bronze, dan lain-lain), sebab hal ini tergantung dari elemen yang saling larut satu

sama lain secara solid solution (larut padat).

Teori perlakuan panas didasarkan pada prinsip bahwa suatu paduan berubah struktur jika

dipanaskan ke temperature diatas temperature tertentu dan akan mengalami perubahan kembali

bila didinginkan ke temperature kamar. Laju pendinginan adalah faktor penting dalam

pengembangan struktur yang berbeda (lunak atau keras).

Pendinginan lambat sekitar temperatur kritis pada baja akan menghasilkan struktur mikro

pearlite (lunak) sementara pendinginan cepat (tergantung pada komposisi kimia baja) akan

menghasilkan struktur mikro martensit (keras).

Langkan penting dalam proses perlakuan panas adalah sebagai berikut:

(a). Pemanasan (Heating) logam/paduannya ke temperature tertentu.

(b). Penahanan temperature (Holding atau Soaking) pada temperature tersebut

untuk saat tertentu sesuai dengan perubahan yang diinginkan terjadi

(temperature austenisasi pada baja).

©. Pendinginan dengan kecepatan yang diinginkan (Cooling rate) untuk

mendapatkan sifat-sifat yang berhubungan dengan perubahan sifat, bentuk,

ukuran dan distribusi micro-constituent (contoh: ferrite; pearlite; martensite

dsb.).

27

Gambar. 4.1. Daerah Temperatur untuk berbagai perlakuan panas dalam diagram fasa

paduan Besi-Karbon.

4.5. Jenis Proses Perlakuan Panas

4.5.1. Annealing

Annealing merupakan salah satu proses laku panas terhadap logam paduan. Dalam

proses pembuatan suatu produk pada dasarnya annealing dilakukan dengan memanaskan

logam/paduan sampai temperatur diatas suhu transformasi (30 sampai 50o C) diatas sehingga

tercapai perubahan yang didinginkan lalu mendinginkan logam/paduan tersebut denga laju

pendinginan yang cukup lambat. Annealing dapat dilakukan terhadap benda kerja dengan

kondisi yang berbeda-beda dan dengan tujuan yang berbeda, tujuan melakukan annealing dapat

merupakan salah satu atau beberapa dari sejumlah tujuan melunakkan, menghaluskan butir

kristal, menghilangkan tegangan dalam dan memperbaiki machinability. Menurut Y. Lakhtin

(195, 1957) annealing dilakukan dengan cara pendinginan lambat atau dalam dapur dari

28

temperatur austenit ketemperatur derajat terendah, untuk baja hypoeutektoid struktur akhir

yang dihasilkan adalah perlit dan ferrit (gambar 4.2).

Gambar 4.2. Struktur mikro setelah diannealing pada baja hypoeutetoid 0,40%

karbon, 250x.

Sumber : Lakhtin (196, 1957).

4.5.2. Normalising

Normalising merupakan pemanasan baja sampai diatas temperatur daerah transformasi,

ditahan sampai suhunya merata kemudian didinginkan diudara bebas, untuk mendapatkan

struktur butiran yang halus dan seragam pada umumnya untuk memperbaiki sifat mekanis,

Djarifin Sitinjak (36, 1985).

Menurut Y. Lakhtin (2102, 1967), normalising dilakukan dengan pemanasan baja pada

temperatur 30 – 50o C diatas garis A3, penahanan

temperatur dilakukan beberapa saat dan didinginkan dengan udara, struktur mikro yang

dihasilkan adalah perlit dan ferrit yang agak halus (gambar 4.3).

29

Gambar 4.3. Struktur mikro setelah normalising pada baja hypoeutektoid

0,40% karbon, 250x.

Sumber : Y. Lakhtin (196, 1957)

4.5.3. Hardening

Pengerasan atau hardening didefenisikan sebagai proses pemanasan sampai mencapai

daerah austenit, yaitu kira-kira 30o – 50

o diatas garis A3 seperti pada diagram fasa kemudian

dilakukan pendinginan dengan media pendinginan air sampai terbentuknya martensit (gambar

2.3.3). Hal ini hanya dapat dilakukan pada kondisi non-equilibrium, baja yang telah

dihardening mempunyai kondisi struktur yang sangat tegang dan getas, sehingga tidak bisa

digunakan sesuai dengan penggunaan praktis, Y. Lakhtin (1957, 214).

30

Gambar 4.4. Struktur mikro setelah hardening baja hypoeutektoid 0,45% karbon, 500x

Sumber : Y. Lakhtin (206, 1957).

4.5.4. Tempering

Tempering adalah suatu proses pemanasan kembali baja yang telah dikeraskan pada

temperatur sebelum titik kritis (sub-critical), untuk mendapatkan sifat keuletan dan kekerasan

yang lebih baik, dalam proses ini martensit akan berubah menjadi “Black Martensit”, troostite

dan sorbite” yang mempunyai struktur yang lebih baik dan halus. Temperatur tempering

tergantung pada sifat yang diinginkan, tapi umumnya berkisar antara 180-650o C, Djarifin

Sitinjak (36, 1985).

BH Amstead (148, 1985) mengemukakan baja yang telah dikeraskan bersifat rapuh dan

tidak cocok untuk digunakan, melalui proses temper, kekerasan dan kerapuhan dapat

ditentukan sampai memenuhi persyaratan penggunaan. Kekerasan turun, kekuatan tarik akan

turun pula sedangkan keuletan dan ketangguhan baja akan meningkat.

31

Tabel 2. Pengaruh temperatur tempering terhadap nilai kekerasan pada proses tempering

baja 0,4% C

Struktur Mikro

Temperatur Pemanasan

(oC)

Kekerasan (R/C)

Black Martensite

Troostite

Sorbite

200

400

650

60 – 64

40 – 60

20 – 40

Sumber : Avner (309, 1987)

Pengaruh temperatur pemanasan pada proses laku panas tempering terhadap

pembentukan struktur mikro antara lain, Wahid. S (50, 1988), mengemukakan :

1. Baja karbon pada temperatur 40 – 200o C akan memperoleh struktur yang apabila diecthing

tampak warna gelap, karena terbentuknya presipitat karbida besi yang sangat halus

(submikroskopis) tetapi kekerasan/kekuatan dari baja masih tinggi, ketangguhan/keuletan

rendah dan sebagian tegangan sisa mulai hilang, dinamakan Black Martensit.

2. Pemanasan sapai 400o C menyebabkan epsilon carbide menjadi sementite (Fe3 C),

martensit menjadi ferrit BCC, dan austenit sisa menjadi bainit bawah. Simentit yang terjadi

juga masih sangat halus, kekuatan dari baja menurun banyak namun masih cukup tinggi

sedangkan keuletan sedikit naik, ketangguhan masih tetap rendah kekuatan juga menurun,

dan struktur ini bila dietcing tampak berwarna gelap, yang dikenal dengan Troostite.

32

Gambar 4.5. Struktur mikro tempering 400o C baja hypoeutektoid 0,45% C (troostite).

Sumber : Avner (308, 1987).

3. Tempering pada temperatur sampai 650o C menyebabkan partikel sementit tumbuh lebih

besar, dan ferit mulai tampak jelas, keseluruhan struktur tampak lebih cerah disebut juga

Sorbite, kekuatan/kekerasan dari baja banyak menurun, keuletan sudah lebih baik dan

meningkatnya ketangguhan.

Gambar 4.6. Struktur mikro tempering 650o C baja hypoeutektoid 0,45% C (sorbite).

Sumber : Avner (310, 1987).

33

4.6. Aspek Elemen Ikutan terhadap Proses Perlakuan Panas

Baja karbon bukan merupakan baja yang sama sekali tidak mengandung sejumlah

unsur lain selain besi dan karbon. Baja karbon masih mengandung sejumlah unsur lain, tetapi

masih dalam batas-batas tertentu yang tidak banyak berpengaruh terhadap sifatnya, Wahid

Suherman (72, 1972).

Baja karbon sedang (medium carbon steel) merupakan baja dengan kadar karbon 0,25-

0,55%, lebih kuat dan keras, dan dapat dikeraskan, penggunaannya hampir sama dengan baja

karbon rendah, digunakan untuk memerlukan kekuatan dan ketangguhan yang lebih tinggi juga

banyak digunakan sebagai baja konstruksi mesin, untuk poros, roda gigi, rantai dan lain-lain,

Wahid S (73, 1988).

Pada baja carbon AISI C1045 pada lampiran-1 terlihat persentase komposisi kimia

yang akan mempengaruhi dari perlakuan panas dan sifat baja antara lain :

1. Karbon (C), persentase karbon antara 0,43-0,50 termasuk kedalaman baja

hypoeutektoid yang sifat dari baja tersebut mampu dikeraskan dengan baik.

2. Mangan (Mn), unsur ini dapat berfungsi sebagai deoksidasi dari baja, unsur ini dapat,

mengikat sulfur dengan membentuk senyawa MnS yang titik cairnya lebih tinggi dari

titik cair baja dengan demikian akan dapat mencegah pembentukan FeS yang titik

cairnya rendah dari titik cair baja. Akibatnya unsur Mn dapat mencegah terjadinya

hotshortness (ketegasan pada suhu tinggi) terutama pada proses pengerasan panas,

disamping itu Mn menguatkan fasa ferit sering digunakan elemen pemadu untuk

mendapatkan sifat-sifat mekanis pada produk akhir, DN Adnyana, (102, 1989).

3. Sulfur (S), dapat menjadikan baja getas pada suhu tinggi, karena itu dapat merugikan

baja yang dipakai pada suhu tinggi, disamping menyulitkan pengerjaan seperti dalam

pengerolan panas atau proses lainnya. Kebanyakan kadar sulfur harus dibuat serendah-

rendahnya yaitu lebih rendah 0,05%.

34

4. Phosfor (P), dapat membuat baja mudah mengalami retak dingin (cold shortness) atau

getas pada suhu rendah, sehingga tidak baik untuk baja yang diberi beban berurutan

pada suhu rendah tetapi efek sebaiknya adalah menaikkan fluiditas yang membuat baja

mudah dirol panas, kadar P dalam baja biasanya kurang dari 0,05%.

BH Amstead (144, 1981), baja dengan kadar karbon rendah sulit untuk dikeraskan.

Dengan meningkatkanya kadar karbon sampai 0,60% C kekerasan akan meningkat.

Diatas 0,60% C pengaruh kadar karbon terhadap peningkatkan kekerasan sedikit

pengarunya, hal ini Wahid S. (34, 1988) mengemukakan

Gambar 4.7. Hubungan kadar karbon dengan kekerasan baja setelah perlakuan

panas

Sumber ; ASM (Vol 1, 127)

Dapat terjadi karena dengan kadar karbon (dalam austrnit) yang makin tinggi, akan

menyebabkan Retained austenit makin banyak (gambar 1.4), sehingga akan dapat mengurangi

kenaikkan kekerasan.

35

Gambar. 4.8 Pengaruh kadar karbon (dalam austenit) terhadap banyaknya retained austenit

setelah pengerasan.

Gambar. 4.9. Transfortasi struktur mikro sewaktu baja dipanaskan

Sumber : Karl Thelning (7, 1984).

Thelning (10, 1984), menjelaskan untuk baja karbon 0,45% C pada sekitar temperatur

810o C, transformasi dari perlit keaustenit terjadi dengan cepat. Dalam waktu lima detik perlit

sudah bertransformasi menjadi ferit, austenit dan cementit. Dalam waktu sekitar satu menit

karbon akan berdisfusi keferit dan bertransformasi keaustenit, sedangkan comentit baru pada

36

larut penuh setelah lima jam, Thelning (10, 1984), pada gambar 4.9 terlihat transformasi fasa

untuk baja hipoeutektoid sewaktu dipanaskan.

4.6. Sifat Mampu Keras

Sementara kekerasan adalah ukuran ketahanan deformasi plastis, sedangkan mampu

keras (hardenability) adalah kemampuan baja untuk dikeras secara merata atau kekerasan

terjadi secara menyeluruh dari seluruh bagian benda kerja dari permukaan sampai kedalaman

tertentu hasil dari perlakuan panas. Pada baja, hardenability merupakan sifat yang dicari dari

kedalaman dan distribusi kekerasan hasil pendinginan cepat (quenching). Hardrnability

memainkan peran yang penting dalam kesuksesan pengerasan. Perlu diingat bahwa

hardenability adalah bukan indikator kekerasan, melainkan suatu indek kedalaman martensit

dapat terbentuk sebagai hasil pendinginan cepat.

Baja yang mempunyai sifat mampu keras yang baik, bila didinginkan cepat akan

menghasilkan minimal 50 % martensi ditengan benda uji silinder dengan diameter 1 inchi.

Dengan kata lain bahwa hardenability nenyatakan ukuran kedalaman baja dapat dikeraskan.

Faktor-faktor yang mempengauruhi sifat mampu keras

Faktor yang mempengaruhi sifat mampu keras adalah:

(a) Secara umum adalah komposisi kimi baja dan metode manufaktur

(b) Media pendingi dan metode pendinginan

(c) Ukuran benda kerja

(d) Komposisi austenit sebelum di didinginkan cepat, termasuk sifat dan jumlah elemen

paduan dalam baja.

37

Semua elemen paduan kecuali Co, cenderung meningkakatkan hardenability dan derjad

kekerasan dihasilkan bervarisi tergantung dari elemen yang kuat (Mn, Mo) sampai yang

lemah pengaruhnya (Vanadium).

(e) Ukuran butir austenit sebelum di celup. Makin besar ukuran austenit sebelum

dicelup, makin besar derja kekersan.

(f) Austenit yang homogen sebelum dicelup. Makin homogen austenit sebelum dicelup

makin tinggi sifat mampu keras baja.

(g) Adanya karbida yang tidak terlarut atau non-metalik inklusi sebelum dicelup.

Kehadiran non-metalik inklusi menurunkan sifat mampu keras baja.

Metode Mendapatkan Sifat Mampu Keras (Hardenability)

1. Metode Uji Grossmann.

Beberpa benda kerja berbentuk silinder dipanaskan ke tempertur austenit kemudian

didinginkan cepat kedalam oli atau air dan dipotong. Kekerasan diukur pada

penamang kemudian diplot kekerasan vs diameter batang seperti pada gambar

dibawah.

38

Gambar 4.10 Metode Uji mampu keras Grossmann

Metode Grossmann sangat tidak diminati karena:

(a) kemungkinan mengalami temper selama pemotongan benda kerja

(b) Jumlah benda uji yang cukup banyak diperlukan untuk mengambarkan

kurva distribusi.

(c) Perlu waktu yang banyak untuk mendapatkan sifat mampu keras.

2. Metode Uji Jominy

Metode Jominy merupakan metode yang sangat diminati untuk mendapatkan sifat

mampu keras yang disebut dengan End-Quench-Hardenability Test atau Jominy

Test.

39

Batang silider berdiameter 25 mm, panjang 100 mm dipanaskan ketempertur

austenit lalu didinginkan pada salah satu ujung seperti diilustrasikan dalam gambar

dibawah ini.

Gambar 4.11 Metode Uji Mampu Keras Jominy

Pendinginan akan berlangsung pertaman sekali pada ujung benda uji, lalu berangsur

kepangkal benda uji hingga selasai pendinginan. Setelah benda uji dingin,

dipersiapkan untuk menguji kekerasa pada sisi benda uji. Hasil pengukuran

kekerasan diplot kurva distribusi kekerasan dari ujung sampai pangkal benda uji,

seperti diperlihatkan dalam gambar dibawah.

4.7. Pengerasan Permukaan (Case Hardening)

Sejumlah aplikasi industri seperti Cam, roda gigi, dll. Memerlukan kekerasan

permukaan untuk tahan terhadap keausan yang disebut case dan relative lunak, tangguh

40

dan tahan terhadap kejut didalamnya yang disebut dengan inti (coe). Tidak ada dari

baja lunak yang dapat diharapkan kedua sifat tadi, karena baja dengan kandungan

karbon 0,1 % bersifat lunak, sementara baja karbon tinggi 0,9 %C bersifat keras jika

dilakukan perlakuan panas. Oleh karena itu kedua sifat akan diperoleh dengan

mengambil baja karben rendah denagn sifat tangguh lalu ditambah karbon, nitrogen

atau kedua-duanya ke permukaan baja dalam hal menghasilkan kulit yang keras

kedalaman tertentu, perlakuan ini disebut Pengerasan Kulit (Case Hardening).

Adapun proses pengerasan kulit dapat dkelompokan :

1. Karburisasi (Carburizing)

2. Nitriding

3. Cyaniding dan Carbonitriding

4. Flame Hardening

5. Induction Hardening

Tiga metode pertama merubah komposisi kimia, Carburizing dengan menambah karbon,

nitriding dengan menambah nitrogen, dan cyaniding dengan menambah keduanya

karbon dan nitrogen. Dua metode terakhir adalah tanpa merubah komposisi kimia baja

dan metode ini disebut juga metode shallow-hardening. Baja yang akan dikeraskan

dengan nyala api dan induksi harus mempunyai cukup unsur karbon sebagai syarat

pengerasan yaitu ~ 0,3% atau lebih.

Carburizing

Carburizing adalah metode menambahkan karbon kedalam baja seperti baja karbon

rendah dengan maksud menghasilkan kulit yang keras. Baja karbon rendah yang

mengandung ~ 0,2 %C atau kurang di masukkan kedalam suatu media yang

41

mengandung unsur karbon monoksida lalu dipanaskan ketemperatur austenit, reaksi

terjadi sebagai berikut:

Fe + 2CO Fe (C) + CO2 ,

dimana Fe (C) menyatakan karbon yang larut dalam austenit.

Ditinjau dari media karbon, karburisasi dapat dibagi 3 yaitu

1. Karburisasi Padat atau Pack Carburizing. Karburisasi dilakukan dalam suatu tempat

yang dikelilingi oleh compon karbon dalam kontainer tertutup. Kontainer dan benda

kerja dipanaskan ketemperatur austenit beberapa saat lalu didinginkan lambat.

Selanjudnya dibongkar dan dipanaskan kembali ke temperatu austenit dan

didinginkan secara cepat.

2. Karburisasi Gas (Gas Carburizing) mengunakan hidro karbon gas yang sesuai.

3. Karburisasi Cair (Liquid Carburizing) mengunakan media karbon bentuk cair.

Nitriding

Nitriding adalah metode memasukan nitroge kedalam permukaan baja jenis tertentu

(contoh: mengandung Aldan Cr) dengan memanaskan dan penahanan temperatur yang

sesuai dalam media ammonia atau media lain yang cocok. Proses ini menghasilkan

kulit yang keras tanpa pendinginan cepat atau perlakuan panas lain.

42

Cyaniding dan Carbonitriding

Pada proses cyaniding carbon dan nitrogen dimasukan kepermukaan baja dengan

memanaskan baja ke temperatur tertntu, menahan pada temperatur didalam media

cyanida cair untuk membentuk lapisan tipis atau kulit.

Flame Hardening

(a) Pemanasan cepat permukaan baja yang dapat dikeraskan dengan nyala api

ketemperatur austenit atau temperatur transformasi.

(b) Segera diikuti pendinginan cepat. Permukaan yang temperatur austenit menjadi

keras tetapi bagian yang tidak mencapai tenperatur austenit tetap lunak dan tangguh.

Benda kerja dipanaskan dengan nyala api oxyacetylene (gambar 4.12).

Gambar 4.12 Pengerasan kuli metode nyala api (flame hardening)

Induction Hardening

(a) Pemanasan baja karbon rendah dengan medan magnetik alternating ketemperetur

transformasi (temperatur pengersan ~ 750 hingga 800 oC)

43

(b) Segera dikuti pendinginan cepat (gambar 4.13)

Gambar 4.13 Metode Induction Hardening

44

V. MEKANISME PENGUATAN LOGAM

Mekanismen Penguatan logam adalah hubungan antara pergerakan dislokasi dan prilaku

mekanik logam. Sebab secara makroskopik, deformasi plastis berhubungan dengan

pergerakan sejumlah besar dislokasi, kemampuan logam untuk dideformasi detergantung

pada kemampuan dislokasi untuk berpindah.

Penguatan Melalui Pengentrolan Ukuran Butir

Ukuran butir pada logam policristaline mempengaruhi sifat-sifat mekanik. Butiran yang

berdekatan memiliki orientasi susunan atom yang berbeda yang dipisahkan oleh batas butir.

Batas butir merupakan penghalang deformasi plastis.

Gambar 5.1. Penguatan Ukuran Butir

45

Penguatan Melalui Larut Padat

Gambar 5.2. Pengaruh Inpuriti terhadap penguatan

Penguatan Melalui Pengerasan Regangan (Strain Hardening

Gambar 5.3 Pengaruh Deformasi terhadap penguatan pengerasan regang

46

Gambar 5.4. Pengaruh Derajat Pengerjaan Dingin Terhadap Tegangan-Regangan

47

VI. BAJA PADUAN

Baja Paduan adalah Baja mempunyai sifat berbeda dari baja lunak disebabkan oleh kehadiran

beberapa elemen selain karbon. Muskipun baja karbon mengandung sejumlah kecil mangan,

silicon sebagai oksidazer. Kombinasi dengan oxygen dan sulfur untuk mengurangi efek yang

buruk terhadap elemen tersebut.

Elemen paduan ditambahkan kedalan baja dengan maksud sebagai berikut:

(1) Meningkatkan Hardenability

(2) Memperbaiki Kekuatan pada temperatur tertentu

(3) Meningkatkan sifat-sifat mekanik baik temperatur rendah maupun tinggi

(4) Memperbaiki ketangguhan pada kekerasan dan kekuatan minimum

(5) Meningkatkan ketahanan aus

(6) Meningkatkan ketahanan korosi

(7) Memperbaiki sifat kemanitan

Elemen paduan dapat diklasifikasikan menurut cara elemen terdistribusi yaitu dalam dua baja

anil:

Kelompok 1, Elemen yang larut dalam ferrit

Kelompok 2, Elemen kombinasi karbon yang terbentuk karbida sederhana dan komplet.

Beberapa jenis baja paduan dengan elemen paduan khusus dan aplikasinya sebagai berikut:

Baja Nikel (Seri 2xxx) Nikel sebagai elemen paduan yang sangan tua dan merupakan elemen

paduan yang fundamental. Larut tidak terbatas dalam besi gamma dan larut cukup baik dalam

ferrit, berkontribusi terhadap kekuatan dan ketangguhan.

48

Baja Chromium (seri 5xxx)

Baja Nikel-Chromium (seri 3xxx)

Baja Manganese (seri 31xx )

Baja Molybdenum (seri 4xxx)

Baja Tungsten

Baja Vanadium

Baja Silicon (seri 92xx)

Baja Tahan karat, baja tahan karat digunakan untuk tahan korosi dan tahan panas. Ada tiga

penemoran penting dalan sistem baja tahan karat untuk mengidentifikasinya yaitu:

Tabel 6.1. Kelompok Baja Tahan Karat.

Seri Kelompok Baja Tahan Karat

2xx

3xx

4xx

4xx

5xx

Chromium-nikel-manganese;non-hardenable,

austenitik, non-magnetik

Chromium-nikel-manganese;non- hardenable,

austenitik, non-magnetik

Chromium, hardenable, martensitik, magnetik

Chromium, non-hardenable, ferritik, magnetik

Chromium, low Chromium, tahan panas

Menurut struktur mikro, baja tahan karat dikelompokan kedalam tiga kelompok utama yaitu:

(1) Baja Tahan Karat Martensitik, mengandung chromium antara 11,5 sampai 18 persen.

Yang termasuk dalam kelompok ini adalah:type 403, 410, 416, 420, 440A, 501 dan 502.

Type 410 dan 416 digunakan untuk sudu turbin.

49

(2) Baja Tahan Karat Ferritik, mengandun chromium antara 14 sampai 27 %, termasuk

type 405; 430 dan 446. Mengandung karbon rendah dan chromium yang tinggi

dibandingkan jenis martensitik sehingga tidak dapat dikeraskan dengan perlakuan panas.

(3) Baja Tahan Karat Austenitik Baja Chromium-nikel type 3xx, dan chromium-nikel-

manganese type 2xx.

50

VII. BAJA PERKAKAS

Suatu baja yang digunaka sebagai perkakas dapat diklasifikasikan sebagai baja perkakas. Baja

perkakas merupakan baja khusus yang digunakan sebagai alat potong atau pembentukan.

Beberapa cara digunakan untuk mengelompokan baja perkakas. Satu metode adalah menurut

media pending: seperti pendinginan oli, pendinginan air dan pendinginan udara. Kandungan

paduan adalah ternasuk salah satu klasifikasi; seperti Baja karbon, baja paduan karbon rendah

dan medium. Terakhir adalah klasifikasi berdasarkan aplikasi baja perkakas tersebut, seperti

baja canai panas, baja tahan kejut, baja HSS, dan baja canai dingin. Metode pengelompokan

adalah menurut metode AISI (American Iron and Steel Institute) termasuk metode quenching,

aplikasi, spesikasi khusus dan baja spesial industri.Baja perkakas yang sudah dikenal dibagi

atas 7 kelompok yang ditandai dengan abjad seberti diperlihatkan dalam tabel berikut:

Tabel 5.1. Pengelompokan Baja Perkakas

51

VIII. PADUAN NON-FERRO

Logam dan Paduan non-ferro adalah logam dan paduan selain besi.Yang termasuk

kedalam kelompok logam non-ferro komersil adalah Tembaga dan paduannya, Aluminium

dan paduannya, Magnesiun dan paduannya, nikel, Tin, Lead dan Zinc. Selain itu terdapat juga

logam non-ferro yang tidak banyak diaplikasikan yaitu cadmium, molybdenum, cobalt,

zirconium, berylium, titanium, tantalum dan logam presium yaitu emas, perak dan platinum.

Tembaga dan Paduannya

Sifat yang menenjol dari tembagai adalah lunak, tangguh dan konduktifitas listrik dan panas

yang baik. Sebagaian tembaga menjadi lebih kuat dan keras. Paduan komersial yang populer

adalah:

(1) Brasses – alloy dari tembaga dan zinc

Alpha brass (Yellow alpha brasses, Red brasses

Alpha plus Beta brasses

(2) Brozes

Tin, silicon, alluminium, berylium bronzes

(3) Cupronikel, paduan tembaga dan nikel

(4) Nikel Silver, paduan tembaga, nikel dan zinc

Alumnium dan Paduannya

Satu sifat penting aluminium adalah berat yang ringan, densitasnya sepertiga dari baja atau

tembaga paduan. Paduan aluminiu mempunyai rasio kekuatan terhadap berat yang lebih baik

dibandingkan baja. Alumium merupakan logam yang mudak dituang, dikerjakan mesin, tahan

korosi, dan konduktifitas listrik dan panas yang baik.

52

IX KERUSAKAN LOGAM

Disain suatu komponen atau struktur sering dilakukan oleh insinyur untuk

meminimukan kemungkinan gagal. Oleh karenanya adalah penting dipahami secara mekanik

dari berbagai mode kegagalan atau kerusakan, diantaranya Perpataha (Fracture), Kelelahan

(Fatigue) dan Mulur (Creep). Selain itu, supaya familiar terhadap prinsip-prinsip rancangan

guna mencecah mencegah kegagalan dalam opersi peralatan.

Kerusakan logam seperti juga kerusakan material teknik lainnya hampir selalu terjadi

tanpa diharapkan, hal ini menyangkut segi kehidupan manusia, kerugian ekomomi dan

berhentinya produksi. Meskipun penyebab kerusakan dan sifat n berakhir material diketahui,

namun pencegahan kerusakan tidak dapat dijamin. Pemilihan bahan dan proses yang tidak

sesuai dan disain tidak baik dari komponen merupakan penyebab utama. Ini adalah tanggung

jawab insyiur untuk untuk mengantisipasi dan mencegah terjadinya kegagalan/kerusakan.

Berikut ini akan didiskusikan 3 fenomena kerusakan/kegagalan logam atau material lainnya

yaitu Perpatahan (Fracture), Kelelahan (Fatigue) dan Mulur (Creep).

9.1. Perpatahan (Fracture)

Perpatahan hasil akhir dari proses deformasi plastis, pemisahan bagian komponen

disebabkan oleh tegangan menjadi dua atau lebih bagian. Pemisahan ini dapat disebakan oleh

beban mekanik dan kimia. Hasilnya adalah permukaan baru.

Proses perpatahan terdiri dari dua tahapan yaitu dimulai dengan inisiasi retak dab

berlanjut dengan propagasi retak dan berakhir dengan perpatahan.

Jenis perpatahan dibagi dua yaitu Perpatahan Ulet (Ductile Fracture) dan Perpatahan Getas

(Brittle Fracture). Jenis perpatahan tergantung pada:

53

(a) Sifat Material/Logam

(b) Temperatur

(c) Kondisi Beban

(d) Dan Laju Pembebanan

Gambar berikut ini memperlihatkan jenis perpatahan yang diamati pada logam dibebani tarik

uniaksial.

Gambar 9.1. Jenis Patahan

9.1.1. Patah Getas atau Patah Cleavage

Patah getas merupakan karateristik dari laju propagasi retak cepat dengan energi absobsi

minimum, tidak mengalami deformasi plastik yang jelas. Dalam patah getas pergerakan retak

sangat kecil. Pada logam kristalin biasanya terjadi sepanjang bidang kristalografi yang disebut

Cleavage planes. Dia memperlihatkan penampakan granular dan disebut patah cleavage.

Kecenderungan patah getas meningkat bila:

(a) Turunnya temperatur

(b) Meningkatnya laju regangan

(c) Kondisi tegangan triaksial hasil dari terdapatnya takik.

54

Patah getas harus dihindari, karena terjadi tanpa memberi peringatan sebelumnya, biasanya

komponen langsung patah.

Gambar 9.2. Diagran Tegangan Regangan untuk patah ulet dan getas.

9.1.2. Patah Ulet

Patah ulet dikaratristikkan dengan dengan deformasi plastik nyata sebelum dan selama

propagasi retak, selalu menghasilkan deformasi lokal yang dikenal dengan necking. Deformasi

yang cukup jelas terlihan pada permukaan patah. Gambar dibawah ini memperlihatkan

perpatahan ulet pada material yang ulet seperti Au dan Pb. Patah ulet terjadi melalui butir yang

membentuk cup-and-cone fracture.

55

Gambar 9.3. Patah menyerupai Cup dan Cone

9.2. Kelelahan (Fatigue)

Fatigue adalah kerusakan prematur akibat beban berulang (beban dinamik). Prilaku lelah

ditandai dengan (1) kehilangan kekuatan, (2) Kehilangan keuletan, (3) Meningkatnya kettidak

sesuaian antara kekuatan dan umur hidup komponen.

Sifat lelah logam tidak mudah diakses karena sejumlah faktor mempengaruhi yaitu:

(1) Sifat beban (berulang, reversing dll)

(2) Besar beban maksimum

(3) Jumlah siklus hingga rusak

(4) Kondisi logan benda kerja

(5) Kondisi permukaan

(6) Temperatur

(7) Kondisi atmosphir

56

Fatigue adala penyebab 85 % kegagalan komponen mesin, kegagalan tanpan peringan dini.

Kerusakan cenderung patah getas. Sifat fatigue material dinyatakan dengan fatigue limit atau

Endurance limit.

9.3. Mulur (Creep)

Mulur dapat didefinisikan sebagai proses plastic flow terjadi jika dikenai beban konstan

terhadapa logam untuk waktu yang lama, muskipu beban masih dalam daerah elastis. Aliran

Viscous pada logam akibat beban, waktu dan temperatur disebut Creep. Sifat creep ini

digambarkan dengan kurva creep yang diplot antara total creep atau prersen perpanjangan

terhadap waktu untuk periode tertentu pengujian.

X. LOGAM PADUAN TINGGI (Non Ferro)

10.1 Jenis logam paduan tinggi

- Tembaga dan tembaga paduan

Cu-Zn, Cu-Ti, Cu-Al, Cu-Si, Cu-Be, Cu-Ni dan Cu-Ni-Zn

- Baja Tahan Karat

a. Paduan Fe-Cr, Fe-Cr-C, Fe-Cr-Ni-C

b. Klasifikasi baja tahan karat

c. Baja tahan karat feritik,

d. Baja tahan karat perlitik,

e. Baja tahan karat martensitik dan

f. Baja tahan karat austenitik

- Titanium dan Paduannya

- Paduan Nikel dan Paduan Kobal

57

a. Paduan nikel tembaga (Monels)

b. Paduan nikel-crom

c. Super alloys dasar nikel

d. Super alloy dasar nikel-besi

e. Super alloy dasar Kobal

10.2 Kegunaan logam paduan tinggi

10.3 Proses perlakuan panas logam paduan tinggi

10.4 Mekanisme penguatan logam paduan tinggi

58

DAFTAR PUSTAKA

(1). Avner, 1974, Introduction to Physical Metallurgy, 2nd

Edition, McGraw-Hill Book,

Singapore.

(2). Callister, W.D, 2004 Materials Science and Engineering an Introduction, sixth Edition,

Singapore.

(3). Thelning, K-E, 1975, Steel and Its Heat Treatment, Butterworths, London.

(4). Khanna, OP, 1986, Material Science and Metallurgy, for Engineering Student, Nai Sarak,

Delhi, India.

(5) Lakhtin, P., Engineering Physical Metallurgy

(6). Smith.W.F. 1981. Structure and Properties of Engineing Alloys. McGraw-Hill Book

Company.New York

Related Documents